Fotos: Hartmann Edelstahlrohre GmbH

Während andere Unternehmen auf Wachstum und Expansion setzen, investiert die Hartmann Edelstahlrohre GmbH in Spitzenqualität. Das kleine, aber hochqualifizierte Team des Unternehmens aus Wilnsdorf kann Aufträge erfüllen, die selbst Großunternehmen zum Staunen bringen. Die Grundlage dafür sind umfassende Kenntnisse im Hinblick auf Materialverformung und spezielle Fertigungstechnologien, erfahrene Fachkräfte sowie ein hochmoderner Maschinenpark.

Hartmann zählt heute zu den Spezialisten für geschweißte Edelstahlrohre. Das ist das Ergebnis eines klaren Prinzips: möglichst viel Know-how im eigenen Haus behalten. „Für uns war es schon immer Anspruch und Antrieb, alles selbst zu machen: Produktion, Sägen, Stanzen, Schleifen und Biegen bis zum Schärfen der Sägeblätter“, erklärt Geschäftsführer Manfred Hartmann. Von der Werkzeugherstellung über die Schweißtechnik bis hin zur Qualitätskontrolle, verbunden mit den dazugehörigen technologischen Prüfungen finden alle Arbeitsschritte intern statt. Nur so, so die Überzeugung im Unternehmen, lassen sich Exaktheit, Reproduzierbarkeit und Innovation gewährleisten.

Seit weit über 30 Jahren stellt die Hartmann Edelstahlrohre GmbH rostfreie Rohre im Laser- oder WIG-/TIG-Schweißverfahren her. Der Abmessungsbereich liegt dabei zwischen 4 und 120 mm Querschnitt bei Wandstärken von 0,5 bis 4,0 mm.

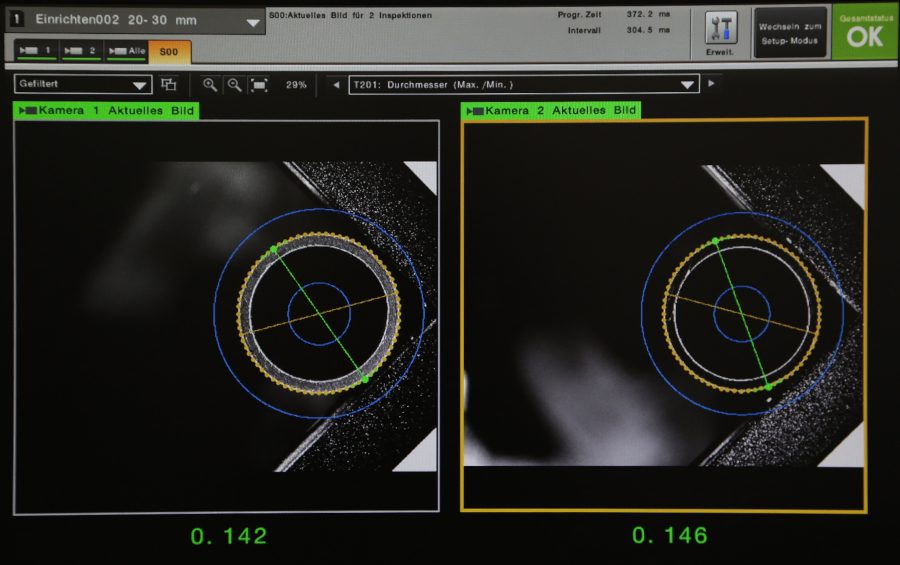

Die Rohre werden kaltgeformt oder in Linie geglüht, wobei die maximale Fertigungslänge bei 42 Metern liegt. Fixmaße in Längen von 15 bis 3.000 mm sind mit einer Toleranz von ±0,1 mm herstellbar. Vollautomatische Längenmessungen mit einer 100 Prozent optischen Schnittkantenkontrolle durch hochauflösende Kameras erlauben eine Qualitätssicherung auf höchstem Niveau.

Das Schleifen und Polieren der Oberflächen auf Rauhtiefe gehören bereits seit Jahrzehnten zum Standard-Produktportfolio des Unternehmens, was vor allem die hohen Qualitätskriterien in der medizinischen Industrie sicherstellt. Vom Standort Wilnsdorf aus verlassen die Rohre das Werk unter anderem für hochspezialisierte Anwendungen in der Prozessindustrie, der Architektur, der Elektroindustrie, dem Apparatebau und vielen anderen Bereichen.

Drei Jahre Transformation: Investitionen in Unabhängigkeit, Technik und Effizienz

Die letzten drei Jahre markieren eine Phase tiefgreifender Weiterentwicklungen bei Hartmann. Sie basieren auf einer klaren unternehmerischen Überzeugung, die Nachhaltigkeit, Unabhängigkeit und vorausschauendes Denken in den Mittelpunkt stellt.

Anfang 2022 begann die Umsetzung mit der Umstellung der kompletten Beleuchtung auf LED. Im Oktober 2022 ersetzte das Unternehmen seine Firmenflotte durch Elektro- und Hybridfahrzeuge und baute eine Ladeinfrastruktur auf, die heute über die hauseigene Photovoltaikanlage gespeist wird.

Ende 2023 wurde die Stickstofferzeugungsanlage in Betrieb genommen. 2024 erfolgt die erste Ausbaustufe der Photovoltaikanlage und 2025 wurde durch den Aufbau der Elektrolyseanlage zur Herstellung von Wasserstoff der finale Teil des Maßnahmepaketes zur Dekarbonisierung des betrieblichen Energiebedarfs abgeschlossen.

Der Ausbau der Solarenergie war ein zentraler Baustein der Unternehmensstrategie: Mithilfe möglichst effizienter und nachhaltiger Technologien soll die energetische Unabhängigkeit des Unternehmens gewährleistet werden. Seit 2023 produziert Hartmann auf rund 3.000 Quadratmetern Hallendachfläche Sonnenstrom mit einer Spitzenleistung von 420 kW. Zum Ausgleich von Schwankungen in der Stromverfügbarkeit wurde zudem ein Batteriespeicher installiert.

Im Hinblick auf den Gasbedarf des Unternehmens wurde ebenfalls in eine nachhaltige Eigenproduktion investiert. Im Juni 2022 wurden zwei Kompressoranlagen mit Wärmetauschern installiert. Seitdem werden die Büro- und Sozialräume mit der Abwärme dieser Anlagen beheizt. „Das heiße Öl aus den Kompressoren wird durch Wärmetauscher geleitet, wodurch diese Wärme genutzt werden kann. Das ist hocheffizient und hat unseren Erdgasverbrauch komplett substituiert“, erläutert Geschäftsführerin Simone Hartmann. Auch in puncto Prozessgase setzt Hartmann auf Unabhängigkeit: Seit September 2023 deckt eine eigene Stickstofferzeugungsanlage mit einer Leistung von über 60.000 m³/Jahr den gesamten Jahresbedarf für Schweiß- und Glühprozesse. Sie wird mit überschüssigem Strom aus den Photovoltaikanlagen betrieben.

Ebenso hat Hartmann eine eigene Wasserstoffanlage aufgebaut und dieses Jahr in Betrieb genommen. Die Kapazität dieser Anlage ist so ausgelegt, dass die Elektrolyse mit dem überschüssigen Photovoltaikstrom am Wochenende den kompletten Wochenbedarf an Wasserstoff decken kann.

Auch technologisch wurde investiert: Das Unternehmen hat neue Prüf- und Messsysteme angeschafft, darunter einen Profilscanner zur optischen und physischen Vermessung von Rohrgeometrien. Die Laservermessung von Rohrgeometrien in Linie gehört bereits seit vielen Jahren zum Standard. Zudem wurden die Wirbelstromprüflinien erweitert. Im Jahr 2024 erfolgte eine Neuentwicklung und Inbetriebnahme des optischen Schweißnahtscanners, der Fehlerbilder in der Naht von unter 10 µm erkennen kann.

Nachhaltigkeit aus eigener Kraft

Als erstes Unternehmen in Westfalen verfügt Hartmann Edelstahlrohre über eine vollständig CO₂-freie Wasserstoff- und Stickstoffversorgung. Dies wird durch ein intelligentes Zusammenspiel aus Photovoltaik, Elektrolyse und geschlossener Wasserverwertung ermöglicht.

Rund 20 bis 30 Prozent des Energiebedarfs des Unternehmens werden tagsüber bereits durch die hauseigene Photovoltaikanlage gedeckt. „Schweißen und Glühen sind energieintensive Prozesse. Entsprechend ist der Strombedarf unseres Unternehmens erheblich größer, als wir ihn nur über die Photovoltaikanlage decken können, obwohl wir bereits eine beachtliche Menge Solarstrom produzieren“, betont Manfred Hartmann.

Insbesondere an Wochenenden und Feiertagen fällt hingegen überschüssiger Solarstrom an, der für die Produktion von Stickstoff und Wasserstoff genutzt wird. Das benötigte Wasser für die Elektrolyse wird nach dem Elektrolyseverfahren weiter verwendet und zurück in den Fertigungsprozess geleitet. Dort dient es dann als Kühl- und Brauchwasser für Maschinen. Kein Tropfen geht nutzlos verloren.

Seit der Inbetriebnahme wurden bereits mehr als 1.600 Kubikmeter Wasserstoff und rund 50.000 Kubikmeter Stickstoff direkt vor Ort CO2-neutral erzeugt. „Früher lieferten jede Woche ein bis zwei Lkw Gas. Heute produzieren wir alles selbst. Das ist nicht nur ökologisch, sondern entlastet auch den Schwerlastverkehr auf Autobahnen und dem örtlichen Industriegebiet“, ergänzt Manfred Hartmann.

Nicht zuletzt überzeugt das Gesamtsystem auch wirtschaftlich: Laut Simone Hartmann amortisiert sich die Stickstoffanlage innerhalb von drei Jahren. Die Wasserstoffanlage amortisiert sich zwar erst in sechs bis acht Jahren, die Geschäftsführer mussten sich aber keine Gedanken darüber machen, ob eine Bank das Vorhaben unterstützen würde, denn diese Anlagen und alle anderen Investitionen wurden aus eigenen Mitteln finanziert. „Unabhängigkeit ist für uns immer das oberste Ziel. Das sind uns auch große Investitionen wert. Langfristige Kostensicherheit ist die Grundlage unserer stabilen Preiskalkulation auch in Zukunft“, so das Unternehmerpaar.

Zukunftspläne gibt es ebenfalls: Im nächsten Schritt soll das 30 Meter hohe Hochregallager mit vertikal montierten Solarmodulen ausgestattet werden. Vertikale Solarmodule seien besonders im Winterhalbjahr effektiv, da sie von der tief stehenden Sonne profitieren. Zudem kann darauf kein Schnee liegen bleiben. Für Manfred Hartmann steht fest: „Wir haben ein Mosaik geschaffen, bei dem alle Bausteine ineinandergreifen: Strom, Wärme, Gas, Wasser. Und jeder Schritt bringt uns näher zu unseren Nachhaltigkeitszielen und weiter weg von fossilen Abhängigkeiten.“

Qualität sichtbar gemacht

Obwohl in den letzten drei Jahren besonders investiert wurde, sind die hohen Qualitätsstandards bei Hartmann nicht neu: Bereits 1996 war das Unternehmen Vorreiter bei der Oberflächenbearbeitung mit einer kontinuierlichen Messung von Rautiefen während des Schleifvorgangs, was insbesondere für Anwendungen in der Medizintechnik von hoher Bedeutung ist. Heute gehören Rundrohre mit Toleranzen von bis zu ± 0,05 mm zum Standardrepertoire des Unternehmens – ein Niveau, das früher ausschließlich nahtlosen oder nachgezogenen Rohren vorbehalten war.

Entscheidend für diesen Qualitätsanspruch sind die Fachkräfte an den Anlagen. Alle Mitarbeitenden in der Rohrproduktion sind nach ET1/ET2 zertifiziert. Die Prüfer arbeiten mit modernen Mikroskopen für makroskopische und mikroskopische Gefügeuntersuchungen sowie mit Anlagen zur chemischen und technologischen Werkstoffanalyse. Mithilfe dieser Geräte können beispielsweise Härteprüfungen durchgeführt und Massenanteile im Duplexmaterial bestimmt werden.

Gelebte Unternehmenskultur statt Fachkräftemangel

Während viele Unternehmen über Fachkräftemangel klagen, herrscht bei der Hartmann Edelstahlrohre GmbH eine andere Stimmung: „Wir haben keinen Mangel, weil wir kontinuierlich ausbilden“, sagt Manfred Hartmann.

Die Personalstrategie lautet: konsequente Nachwuchsförderung, gelebte Eigenverantwortung und eine Unternehmenskultur, die auf Vertrauen, Nähe und gegenseitiger Wertschätzung basiert.

Schon seit Jahren bildet das Familienunternehmen im technischen und kaufmännischen Bereich aus. Neben der klassischen Ausbildung setzen die Geschäftsführer Simone und Manfred Hartmann auch auf außerschulische Seminare, Sprachkurse, Schulungen in Soft Skills wie „Selbstbewusstes Auftreten“ oder „Verhandlungsführung“ und die direkte Einbindung in reale Geschäftsvorgänge. „Unsere Auszubildenden sind von Anfang an dabei, auch in Besprechungen oder Verhandlungen, die oftmals Auszubildenden in anderen Firmen vorenthalten werden“, so Simone Hartmann. Der Lerneffekt sei enorm und das Verantwortungsbewusstsein wachse dadurch früh.

Auch die Weiterqualifizierung langjähriger Beschäftigter wird systematisch gefördert. Alle Produktionsmitarbeitenden verfügen mindestens über eine Zertifizierung nach ET1 bzw. ET2, für die fundierte physikalische Kenntnisse erforderlich sind. Im Unternehmen gibt es sogar einen Anwärter für die ET3-Zertifizierung, die höchste Qualifikation in diesem Bereich. „Die Zertifizierungen im Bereich der Wirbelstromprüfungen für betriebliche Mitarbeitende sowie PT-Prüfungen und Verbundstudiengänge im Maschinenbau sind wesentliche Eckpfeiler. Ebenso sind bei uns die Fortbildungen und Lehrgänge im Qualitätsmanagement gemäß ISO 9001 sowie Weiterbildungen in der Metallurgie für die kaufmännischen und technischen Bereiche von großer Bedeutung“, erklärt Simone Hartmann.

Kurze Entscheidungswege sind im Wilnsdorfer Unternehmen essentiell. Entscheidungen werden im Team getroffen, Probleme lösungsorientiert angesprochen und pragmatisch behoben. Diese Kultur des gegenseitigen Vertrauens führt zu engagiertem arbeiten und einer hohen Mitarbeitermotivation. Simone Hartmann bringt es auf den Punkt: „Das Wertvollste in einer Unternehmung sind ihre Mitarbeiter. Sie machen die Qualität und Quantität unserer Produktion aus.“

„Wo andere aufgeben, fängt für uns die Herausforderung an“

Hartmann Edelstahlrohre hat sich über Jahrzehnte nicht nur die Treue der Mitarbeiter, sondern auch eine hohe Kundenloyalität erarbeitet.

Neue Projekte und Weiterentwicklungen entstehen bei Hartmann im direkten Austausch mit den Kunden. „Wir entwickeln uns mit den Anforderungen unserer Kunden weiter“, sagt Manfred Hartmann. „Ob Spezialprofil, ungewöhnliche Abmessung oder knifflige Anforderungen – wo andere abwinken, nehmen wir diese Herausforderungen an. Geht nicht gibt’s nicht, außer es geht wirklich nicht“, lautet die gelebte Praxis im Unternehmen von Simone und Manfred Hartmann.

Daten und Fakten

Unternehmen: Hartmann Edelstahlrohre GmbH

Gründung: 1989

Geschäftsführung: Simone und Manfred Hartmann

Standort: Bochumer Straße 2, 57234 Wilnsdorf

Produkte: Längsnahtgeschweißte Edelstahlrohre im Laser-/WIG-/TIG-Plasma-Verfahren. Wärmetauscherrohre, Leitungsrohre, Konstruktionsrohre mit Innenrauhtiefen von max. 0,8 µm, kaltgeformt oder in Linie blankgeglüht oder gebeizt, Oberflächen metallblank, auf Rauhtiefe/Glanzgrad, geschliffen oder poliert, Fixmaße in Längen von 15-3.000 mm, 100%-Längenprüfung mit 100% optischer Schnittkantenkontrolle, max. Fertigungslängen 42.000 mm

Rohrformen: Rundrohre, Ellipsenrohre, Ovalrohre, Profilrohre und Sonderformrohre

Werkstoffe: Cr-/CrNi-/Duplex- und Nickelbasislegierungen

Abmessungsbereich: 4-120 mm Querschnitt

Stärken: 0,5-4,0 mm

Abnahmen: AD2000W2 / DNV / DVGW / GL / TÜV-Einzelabnahmen

Kontakt: Tel.: +49 2739 8960-0,

E-Mail: mail@hartmann-edelstahlrohre.de

Über den Artikel der Woche

Jede Woche beleuchten wir im Artikel der Woche ein spannendes Thema für die Edelstahlbranche. Weitere Artikel finden Sie auch in unserer Zeitschrift Edelstahl Aktuell. Um diese und viele weitere Artikel (fast) monatlich zu lesen, abonnieren Sie unsere Zeitschrift (erhältlich in Print und digital).

Möchten Sie als Autor mitwirken? Bitte kontaktieren Sie Sonja Wingels.

Jede Woche teilen wir einen neuen Artikel mit unserer Edelstahl Community. Machen Sie mit und lassen Sie uns Ihren Artikel auf Edelstahl Aktuell online und in gedruckter Form veröffentlichen.