Laut ISCAR seien Spanformer zentrale Elemente an Werkzeugen, um entstehende Späne gezielt zu formen, zu brechen oder abzuleiten. Im Standard würden diese Spanbildungselemente in die Schneide eingepresst. Bei Sonderwerkzeugen zum Stechen und Drehen reichten diese Verfahren jedoch häufig nicht aus.

Frederik Schmalbach, Produktmanager Non-Rotating Tools bei ISCAR, habe erklärt, dass gelaserte Spanformer hier neue Möglichkeiten eröffneten. Das Laserverfahren sei zwar bereits seit Jahren bekannt, sei jedoch lange Zeit wirtschaftlich nicht darstellbar gewesen. Durch moderne Maschinen und automatisierte Abläufe könnten gelaserte Spanformer heute zu akzeptablen Kosten angeboten werden, insbesondere da Anwender den praktischen Nutzen unmittelbar erkennen würden.

Während konventionelle Verfahren wie Pressen oder Sintern bei komplexen Geometrien an ihre Grenzen stießen, ermögliche das Lasern eine sehr präzise Gestaltung der Spanleitstufen, ohne die Schneidenhöhe zu verändern oder Konturen zu verzerren. Gerade bei Formeinstichen und bei der Bearbeitung schwer zerspanbarer Werkstoffe sorge dies für eine zuverlässige Spankontrolle.

Die Nachfrage nach gelaserten Spanformern nehme kontinuierlich zu. Anfragen gehörten inzwischen zum Alltag, etwa wenn Standardspanformer nicht ausreichten oder Sondergeometrien eine gezielte Spankontrolle erforderten. Die Anwendungen reichten von der Medizintechnik bis zur Bearbeitung großer Werkstücke mit speziellen Einstichbreiten. In einzelnen Fällen würden Spanformer nur partiell gelasert, um gezielt dort Wirkung zu erzielen, wo es erforderlich sei.

Technisch biete das Laserverfahren eine hohe Flexibilität. Standard-Spanformer aus dem Portfolio könnten im Sonderbereich nahezu beliebig nachgebildet oder angepasst werden. Entscheidend sei die Abstimmung auf Werkstoff, Vorschub und Maschinenparameter. So lasse sich beispielsweise die Breite einer Schutzfase exakt an den gefahrenen Vorschub anpassen, was sich positiv auf Standzeit und Prozesssicherheit auswirke.

Eine Herausforderung stelle die Oberflächenstruktur der gelaserten Spanmulden dar. Unter dem Mikroskop erinnere diese an eine Mondlandschaft. Während dies im hinteren Bereich des Spanformers unkritisch sei, könne es an der Hauptschneide zu Standzeitverlusten führen. Aus diesem Grund versehe ISCAR die Schneide mit einer eingeschliffenen Schutzfase. Mit neuen Laserquellen arbeite das Unternehmen daran, diesen zusätzlichen Schritt künftig überflüssig zu machen.

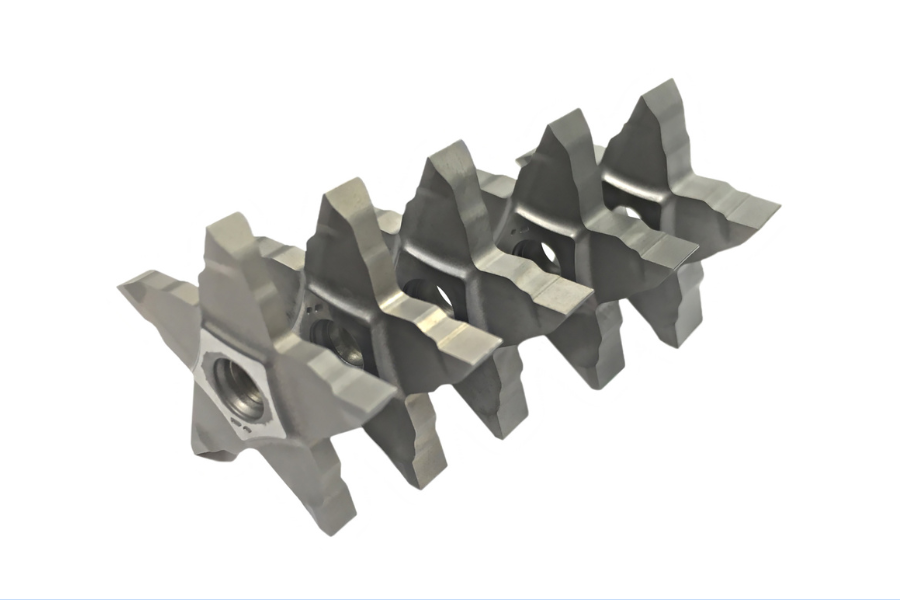

Als Basis für Sonder-Stechwerkzeuge dienten in der Regel Rohlinge aus dem fünfschneidigen PENTACUT-Präzisionsstechsystem. Die Rohlinge seien für unterschiedliche Stechtiefen und Anwendungen ausgelegt und ermöglichten durch ihre fünf Schneiden einen günstigen Preis pro Schneide.

Schmalbach habe zusammengefasst, dass bei Sonderwerkzeugen das Lasern häufig der einzige Weg sei, um passende Spanformer zu erzeugen. Hohe Prozesssicherheit, gute Oberflächenqualität und längere Standzeiten machten die höheren Kosten gegenüber Standardlösungen wirtschaftlich vertretbar.