Header-Foto: Röders

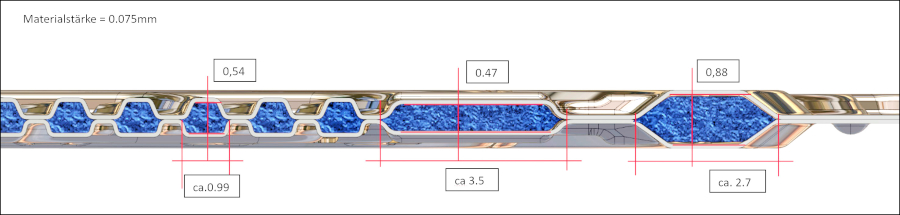

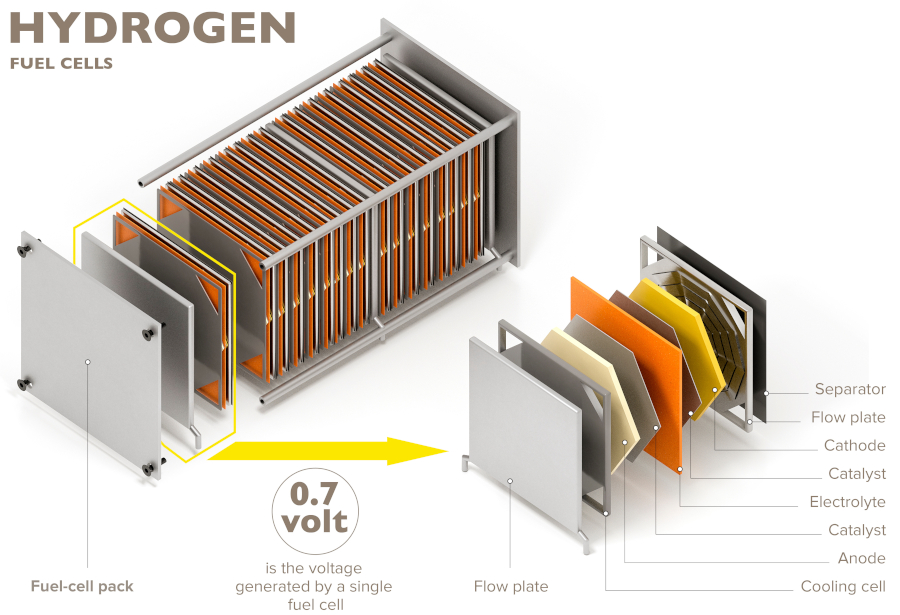

Werkzeuge für das Stanzen, Prägen und Umformen von Blechmaterialien sind sehr anspruchsvoll. Bei der Herstellung sind teils Genauigkeiten im Bereich von 1-2 µm gefordert. Der Schwierigkeitsgrad nimmt stark zu, je größer das Werkzeug und je dünner die Bleche werden. Ein Paradebeispiel hierfür sind Prägeplatten für die Blechteile von sogenannten Bipolarplatten für Brennstoffzellen. Hierbei handelt es sich um dünne Strukturen aus verschweißten Blech-Halbschalen, die filigrane Strömungskanäle umschließen. Zusammen mit den dazwischen im Sandwichverfahren angeordneten Membran-Elektroden-Einheiten werden zahlreiche Lagen hintereinander in sogenannten „Stacks“ zusammengefügt.

Ein Gastbeitrag von Klaus Vollrath, b2dcomm.ch

Die Politik will fossile Brennstoffe durch Auf- und Ausbau erneuerbarer Energien ersetzen. Dabei geht nicht alles durch Umstellung auf Elektrizität, und in manchen Bereichen stoßen auch Batterieantriebe an Grenzen. Daher wird der Aufbau einer Wasserstoffwirtschaft vorangetrieben. In diesem Zusammenhang wird die Brennstoffzelle als Alternative zur Batterie gesehen. Für diese Technologie werden sogenannte Bipolarplatten benötigt, die je nach Antriebscharakteristik aus Blech, Graphit oder Verbundwerkstoffen hergestellt werden. Im Kfz-Bereich geht es dabei um Bipolarplatten aus geprägten, gestanzten und zu Hohlkörpern verschweißten Blech-Halbschalen. Die Herstellung von Präge- und Stanzwerkzeugen für ihre Erzeugung ist beim aktuellen Stand der Technik eine Engpass-Technologie. Ziel ist es, dünnere Bleche nutzen zu können, um die Masse der Brennstoffzellen zu reduzieren. Je dünner jedoch das Material, desto enger muss auch der Schnittspalt und umso genauer die Geometrie werden.

Sonst reißt das Blech, statt sauber geschnitten bzw. umgeformt zu werden. Die von den Präge- und Stanzwerkzeugen sowie von den Pressen zu erbringenden Genauigkeiten sind äußerst herausfordernd.

Im Mittelpunkt des Interesses steht die Entwicklung einer geeigneten Prozesskette für die Herstellung der Präge- und Stanzwerkzeuge für die Produktion der Blechteile. Wesentliche Punkte betreffen die Anforderungen an den Stahl für die Prägewerkzeuge, die CAD/CAM-Software, die benötigten Mikro-Fräswerkzeuge, die Eigenschaften der Werkzeugmaschine, die Schmierung und Kühlung der Fräswerkzeuge sowie die messtechnische Kontrolle und Dokumentation der Qualität. An diesem Projekt arbeiten die Unternehmen Hufschmied, MHT, Röders, Open Mind, Voestalpine und Zeiss gemeinsam. Der aktuelle Stand der Dinge wurde bei Firma Hufschmied im Rahmen eines Seminars mit mehr als 50 Teilnehmern präsentiert. Die Ergebnisse sind nicht nur für das Kernthema „Bipolarplatten“ interessant,

sondern darüber hinaus auch für weitere Branchen wie die Mikroproduktion, die Feinmechanik, die Medizintechnik oder die Luft- und Raumfahrt.

Ultraharter Stahl: Böhler K888 Matrix

Um die äußerst feinen Strukturen von Bipolarplatten wirtschaftlich darstellen zu können, muss das Prägewerkzeug eine sehr hohe Maßhaltigkeit, gute Verschleißbeständigkeit sowie eine geringe Adhäsionsneigung aufweisen.

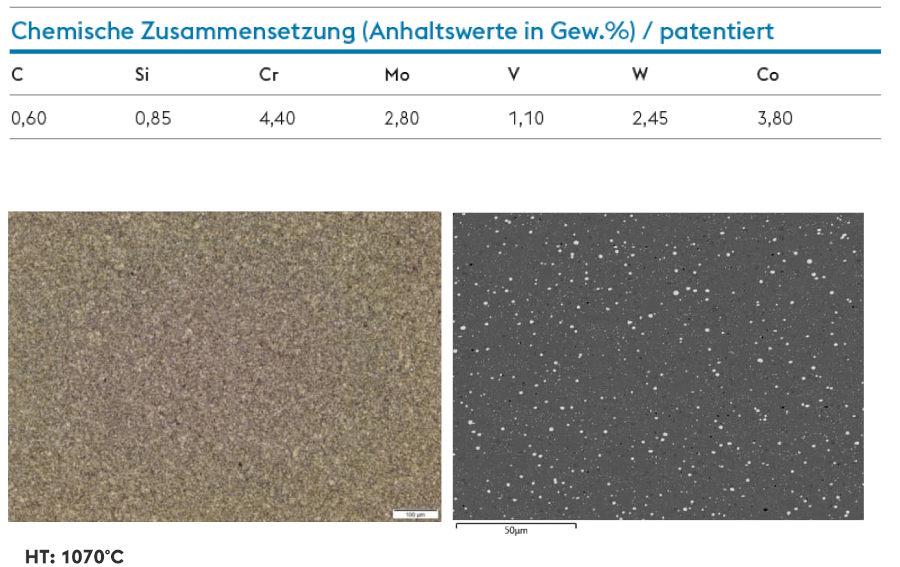

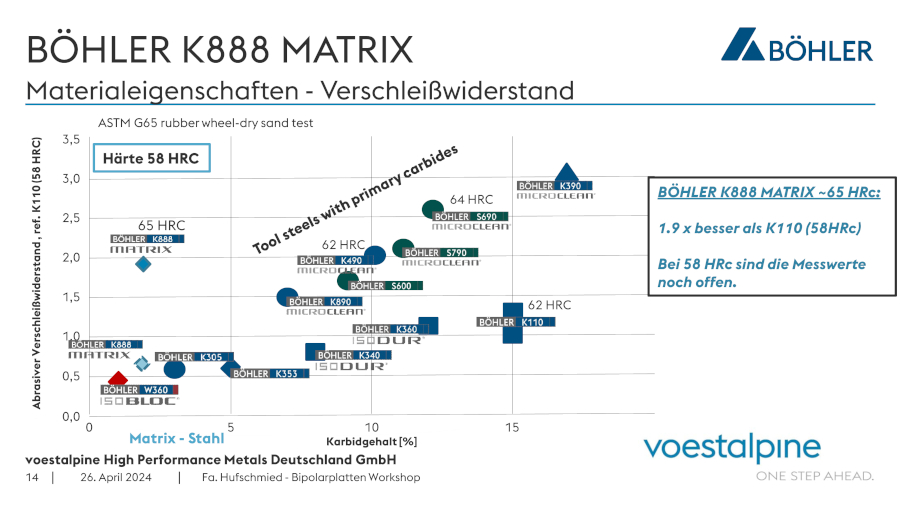

Weitere Voraussetzung ist eine gute Hartzerspanbarkeit. Dies setzt einen niedrigen Anteil an Primärcarbiden in einer harten Gefügematrix (Matrixstahl) voraus. Des weiteren sollten die Carbide nur sehr klein und homogen über den gesamten Querschnitt verteilt sein, da grobe Exemplare beim Zerspanen zerbrechen und dadurch Oberflächenfehler verursachen können.

Deshalb kommen pulvermetallurgisch erzeugte Stähle zum Einsatz. Gewählt wurde mit dem Böhler K888 Matrix ein Werkstoff mit einem maximalen Carbidanteil von < 2 %. Dieser wird im weichgeglühten Zustand mit einer Brinellhärte von < 280 HB ausgeliefert und erreicht nach dem Härten bei Härtetemperaturen zwischen 1070-1120 °C eine Rockwellhärte von 63 +1 HRC. Dank seiner Härte zeichnet er sich selbst im Vergleich mit hoch carbidhaltigen Werkstoffen durch eine hohe Verschleißbeständigkeit aus. Auch die Druckdehngrenze – ein wichtiges Kriterium für den Einsatz bei Prägewerkzeugen – liegt mit 2.800 MPa erfreulich hoch.

Zerspanungsversuche bei der Firma Hufschmied ergaben, dass das Material trotz seiner hohen Härte gut bearbeitbar ist und sehr gute Oberflächenqualitäten erreichbar sind. Der Werkstoff ist zudem mit verschiedenen Verfahren gut beschichtbar, was ebenfalls zu einer Standzeiterhöhung führt.

CAD-CAM Software

Für eine optimale Bauteilqualität ist ein perfektes NC-Programm unentbehrlich. Zur Erstellung dieser NC-Programme bietet OPEN MIND mit seinem CAD/CAM-System hyperMILL alle Voraussetzungen. Die Software berechnet dazu die Werkzeugwege mit höchster Genauigkeit und liefert dadurch entsprechend exakte NC-Daten.

Um bestmögliche NC-Programme zu erzeugen, wie sie bei der Herstellung von Prägewerkzeugen für Bipolarplatten gefordert sind, gilt es, einige Punkte zu beachten. Zunächst sollte für die Berechnung der Werkzeugwege die Topologie des Bauteils vollständig berücksichtig werden. Dies geschieht, indem die entsprechenden geometrischen Merkmale wie scharfe Kanten, Lücken sowie die Beschaffenheit der Flächenübergänge analysiert und erkannt werden. Diese Informationen fließen anschließend in die Berechnungen ein und steuern zum Beispiel die Punkteverteilung im Werkzeugweg. Zusätzlich lassen sich auf Basis dieser Informationen weitere Optimierungen, wie zum Beispiel das Anpassen des Vorschubs durchführen.

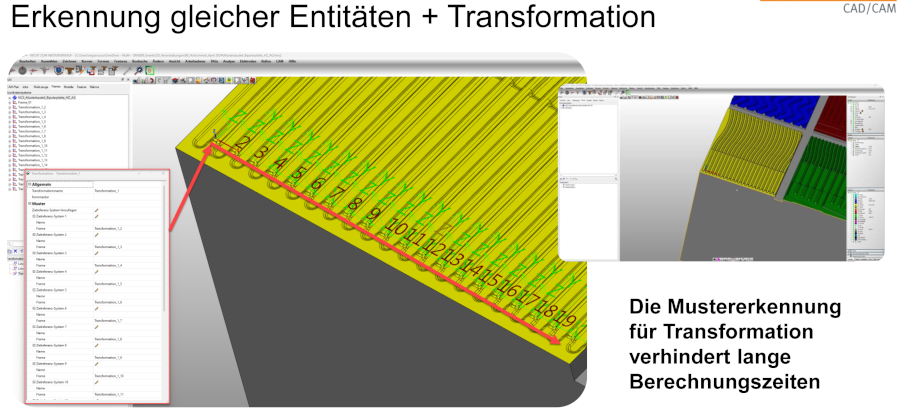

Ein weiterer wichtiger Ansatzpunkt sind geometrisch identische Strukturen innerhalb eines Bauteils. Diese können entweder automatisch oder manuell erkannt bzw. definiert werden. Im nächsten Schritt werden die Werkzeugwege, welche zunächst für einen einzelnen Bereich erstellt wurden, über eine Transformation an die vorher erkannten oder manuell definierten Positionen gebracht. Anschließend verbindet hyperMILL vollautomatisch alle vorher transformierten Werkzeugwege und entfernt unnötige Bewegungen. Durch dieses Vorgehen lassen sich die Berechnungszeiten im CAM-System erheblich reduzieren.

Anforderungen an die Fräsmaschine

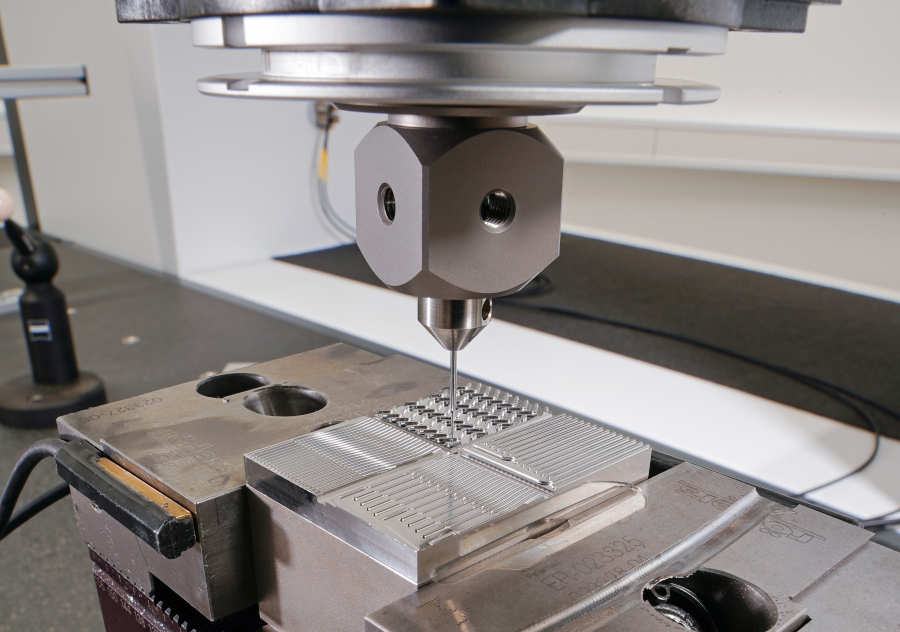

Die Bearbeitung von Prägestempeln für Bipolarplatten ist charakterisiert durch hohe Materialhärte, kleine Werkzeuge mit Durchmessern deutlich unter einem Millimeter sowie hohe Anforderungen an Oberflächengüte und Genauigkeit bis herab in den 1-µm-Bereich. Die kleinteiligen Konturen bedingen zudem lange Laufzeiten, was sehr gute thermische Langzeit-Stabilität der Maschine voraussetzt, auf der die Fräsbearbeitung durchgeführt wird. Weitere Forderungen sind eine hohe dynamische Genauigkeit und die präzise Vermessung der Werkzeuge. Der Verschleiß ist selbst bei Verwendung optimaler Werkzeuge so hoch, dass auch beim Schlichten mit Schwesterwerkzeugen gearbeitet werden muss.

Röders ist Hersteller von Werkzeugmaschinen, die sich speziell für solche Präzisionsbearbeitungen eignen. Sie zeichnen sich unter anderem durch reibungsfreie Direktantriebe, hochsteife Rollenführungen, einen reibungsfreien Gewichtsausgleich der Z-Achse, Präzisions-HSC-Spindeln und eine hochgenaue Werkzeugvermessung aus. Hervorzuheben ist die eigene Steuerung RMS6, die gerade für hochgenaue Freiformflächen außergewöhnliche Leistungen bietet. So liegt die Satzverarbeitungszeit bei weniger als 0,1 ms und der Look-ahead umfasst mehr als 10.000 Datensätze. Weitere Besonderheit ist die mit 32 kHz extrem hohe Taktrate der Regelung in allen Regelkreisen. Dies ermöglicht die schnelle Korrektur selbst kleinster Abweichungen. Ganz entscheidend für die Langzeitstabilität des Maschinennullpunkts ist außerdem das ausgefeilte Temperaturmanagement durch ein Temperiermedium, das auf ± 0,1 K stabil gehalten wird und durch alle wesentlichen Komponenten der Maschine zirkuliert. Mit diesen Voraussetzungen können die herausfordernde Bearbeitungsaufgabe erfolgreich angegangen werden und Toleranzen im unteren Mikrometerbereich prozesssicher eingehalten werden.

Bumble-Bi-Mikrowerkzeuge von Hufschmied

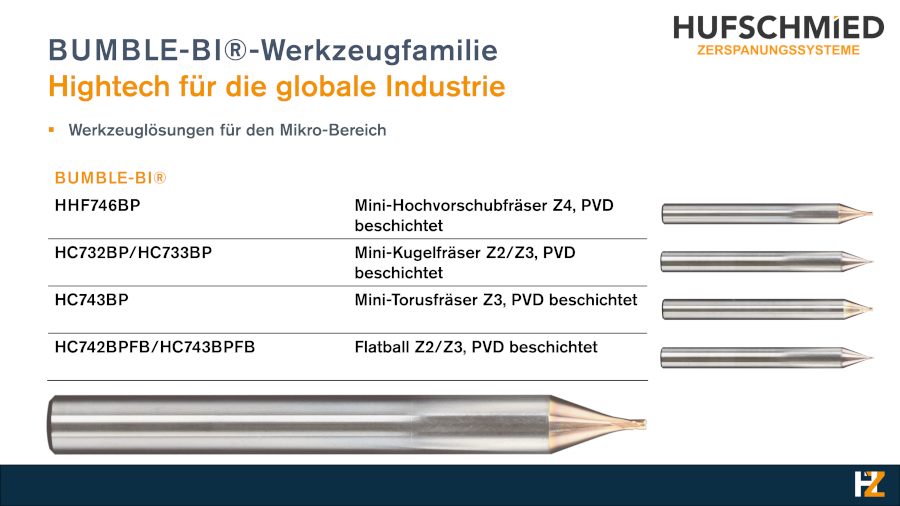

Für die Fräswerkzeuge ist die Bearbeitung von Prägewerkzeugen für Bipolarplatten eine besondere Herausforderung. Dies liegt an der Härte des zu bearbeitenden Materials und der langen Laufzeit der Programme von teils deutlich über 100 Stunden. Auch erlauben die geforderten Genauigkeiten nur geringen Verschleiß. Hierfür entwickelte Fa. Hufschmied eine spezielle Baureihe von Mikrowerkzeugen mit der Bezeichnung „Bumble-Bi“. Dazu gehören Hochvorschubfräser für das Schruppen sowie Torusfräser, Kugelfräser und Flatballfräser. Letztere sind eine Art Hybrid zwischen Torus- und Kugelfräser.

Der Hochvorschubfräser hat vier Zähne und eine negative Schruppgeometrie. Dadurch wird die Schnittkraft in die Z-Achse eingeleitet, so dass Durchbiegung und Rattern weitgehend vermieden werden. Dies ist ein nicht zu unterschätzender Vorteil für die Genauigkeit. Ein theoretischer Eckenradius von 0,075 – 0,2 mm ermöglicht eine effizientere Bearbeitung aufgrund des geringeren Restmaterialaufmaßes. Da es beim Kugelfräser in bestimmten Phasen auch zum Betrieb über die Querschneide kommt, wird auch gerne mit dem Flatball-Fräser gearbeitet.

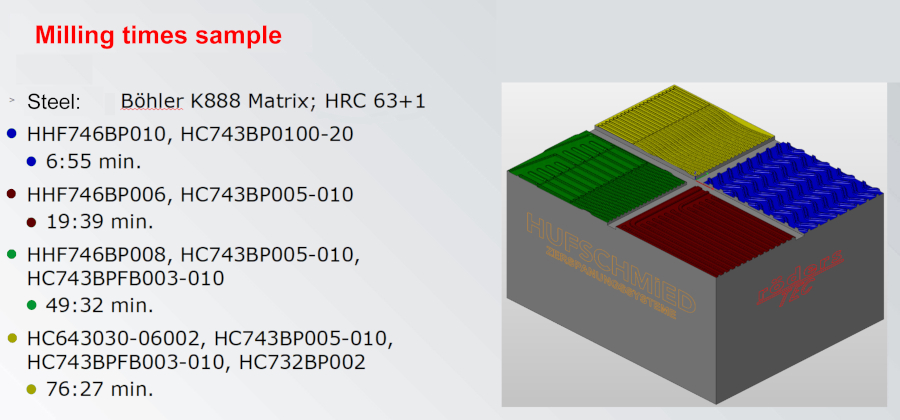

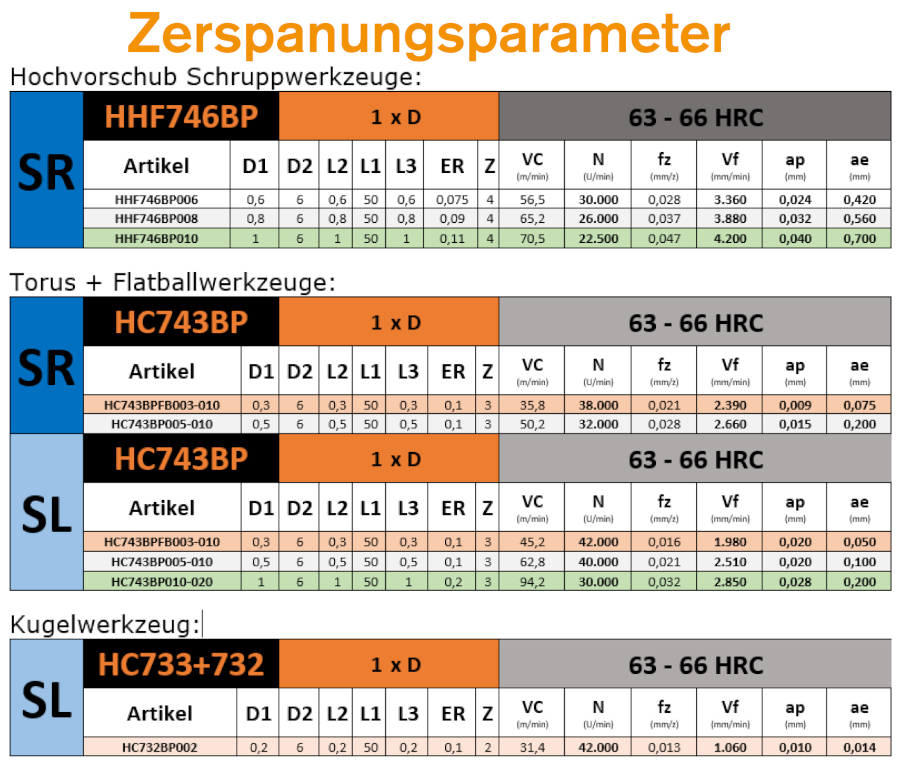

Alle Bumble-Bi-Werkzeuge erhalten eine eigens entwickelte PVD-Beschichtung. Dabei kommt das HIPIMS-Verfahren (High Power Impulse Magnetron Sputtering) zum Einsatz, das sich durch hohe Flexibilität bezüglich der Legierungszusammensetzung sowie besonders dichte Schichten mit verbesserter Haftung, Härte und Zähigkeit auszeichnet. Die extrem glatten Schichten ermöglichen zudem ein gutes Temperaturmanagement. Die zur Herstellung des Demonstrators eingesetzten Fräswerkzeuge sowie ihre Einsatzparameter sind in einer Tabelle zusammengefasst.

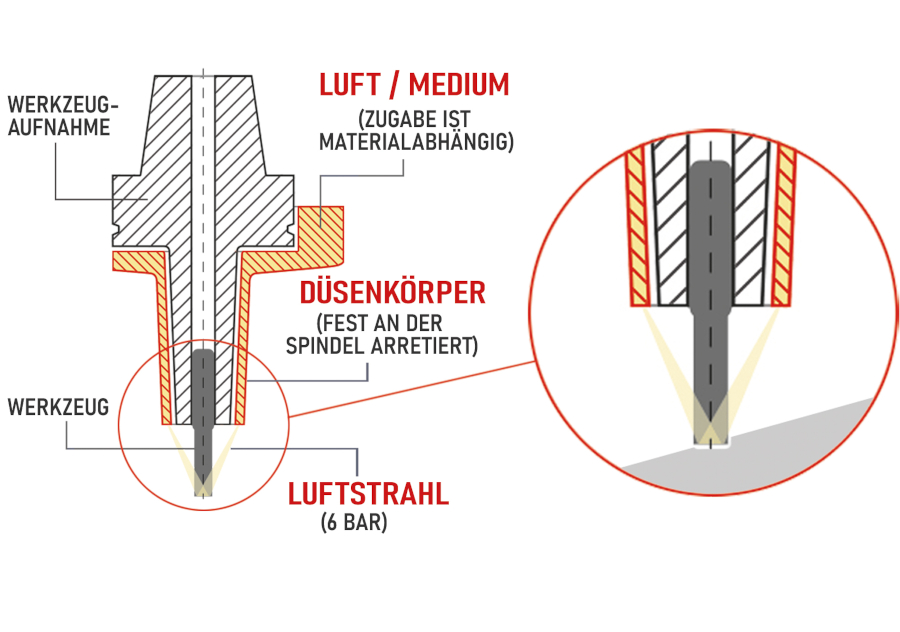

Optimal schmieren mit dem MHT-Medienverteiler

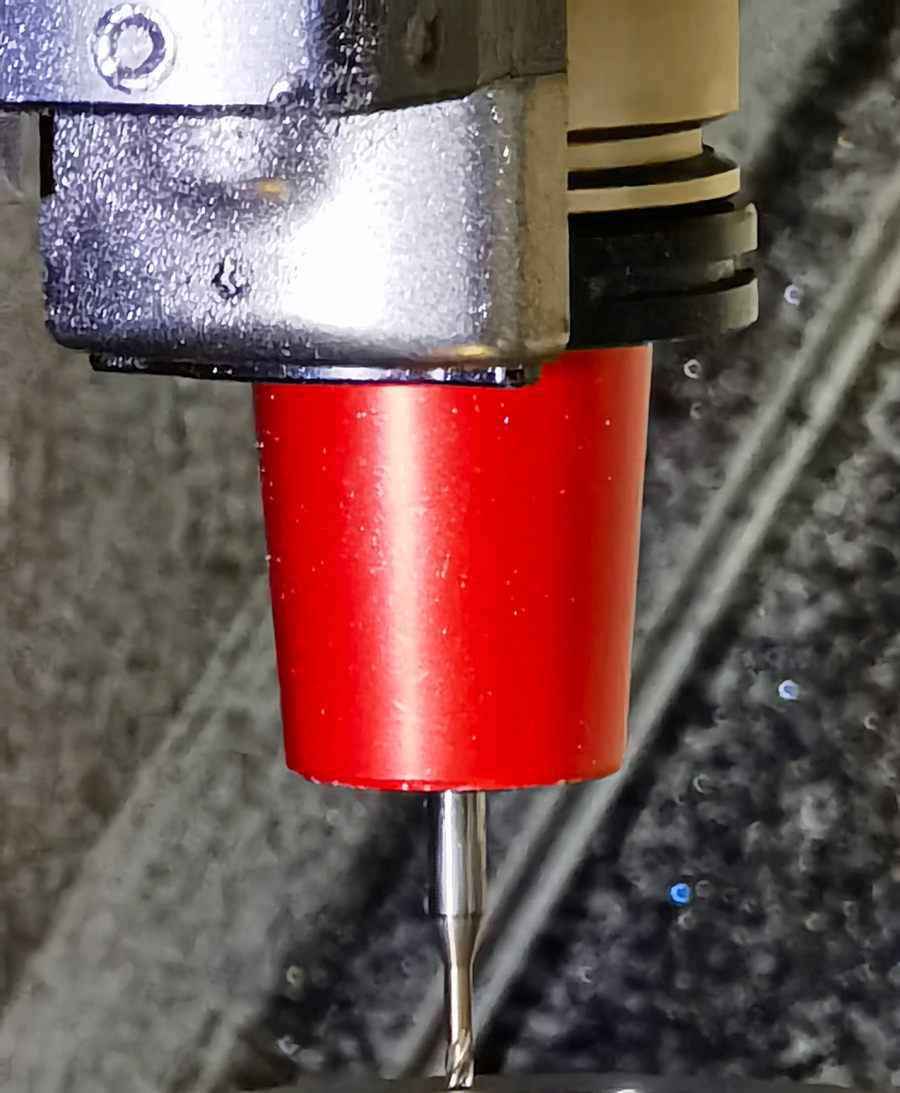

Bei Zerspanungsprozessen spielt die richtige Kombination von Kühlung, Schmierung und Entfernung von Spänen aus dem Arbeitsbereich eine entscheidende Rolle. Dieser Punkt wird in der Praxis häufig noch unterschätzt. Gängige Konzepte sind die Zufuhr von Kühlschmierstoffen mittels Düsen, durch innere Kanäle im Werkzeug (IKZ), die Minimalmengen-Zufuhr (MMS) oder der Einsatz von Blasdüsen. Der von MHT entwickelte Medienverteiler ermöglicht eine neuartige, besonders effiziente und zudem kosten- und energiesparende Herangehensweise. Kernelement ist der Einsatz einer konischen Hülse. Diese ist zwar dem Werkzeughalter fest zugeordnet und wird mit diesem beim Werkzeugwechsel getauscht, rotiert aber nicht mit dem Fräser mit. Stattdessen wird sie unterhalb der Spindel angedockt und von dort mit Druckluft und Schmiermedium versorgt.

Die wesentliche Kühl- und Reinigungsarbeit übernimmt bei diesem Konzept die Druckluft. Sie strömt aus bis zu 16 ringförmig angeordneten Düsen am unteren Rand der Hülse. Dadurch entsteht ein starker, konstanter Luftstrahl, der die Späne und damit deren Wärmeinhalt sofort und dauerhaft vom Fräser und vom Werkstück entfernt.

Das Schmiermedium besteht aus sorgfältig ausgewählten Kohlenwasserstoffen und wird in äußerst geringen Mengen (2-10 ml/ Stunde) zugeführt. Dies genügt, um die Schneiden optimal zu schmieren. Das bei der Bearbeitung von Werkzeugen für Bipolarplatten eingesetzte Medium MHT-MV 2 wurde für einen hohen Verdunstungsgrad ausgelegt. Basis sind entaromatisierte, chlor- und mineralölfreie Kohlenwasserstoffe mit teilweise verflüchtigenden Schmierverbesserern. Bei der Hartzerspanung verringert sich die Wärmeentwicklung an den Schneiden um ca. 50%. Das Medium verdunstet ohne Rückstände, so dass die Späne trocken und rückstandsfrei anfallen und sofort entsorgt werden können. Entscheidende Vorteile sind deutlich erhöhte Lebensdauern der Werkzeuge, eine höhere Zerspanungsleistung der Maschine sowie bessere Oberflächen der Werkstücke.

Messtechnik und Qualitätskontrolle

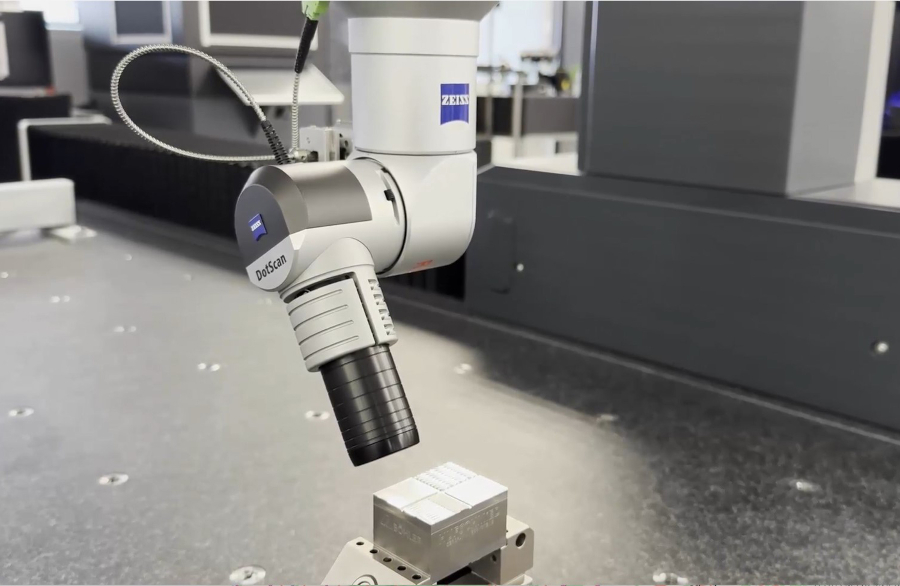

Bei der Herstellung von Bipolarplatten-Prägewerkzeugen kommen Fräser mit Durchmessern bis herab zu 0,2 mm zum Einsatz. Für die Qualitätskontrolle müssen daher sehr kleine und zugleich enge Konturbereiche z.B. an den Flanken der Fließkanäle sowie an den geschnittenen Kanten gemessen werden. Da es hierbei bis herab zum einzelnen µm geht, sollte die Messunsicherheit des verwendeten Messsystems nach der „goldenen Regel der Messtechnik“ zehnmal besser sein als die zu prüfenden Fertigungstoleranzen. Am geeignetsten wäre „in einer idealen Messwelt“ ein Koordinatenmesssystem wie die Zeiss Xenos mit einer Längen-Messgenauigkeit MPE E0 0,2 µm + L/1000 (nach ISO 10360-2:2009). Ein solches Spitzengerät ist bei Röders vorhanden. Hiermit wurde der im Rahmen des Gemeinschaftsprojekts gefräste Demonstrator vermessen. Für die Messung der Fließkanal-Flanken eignet sich das Gerät allerdings weniger, da die hierfür benötigte Zahl an Messpunkten zu groß wäre und die sehr feinen Konturen bei taktilem Scanning Tastkugeldurchmesser unter 0,2 µm erfordern würden.

Um diese Messpunkte fähig und mit vertretbarem Aufwand erfassen zu können, kam daher ein optischer Sensor Typ Zeiss DotScan mit einem MPE von 1,8 µm + L/350 zum Einsatz. Dieser kann bis zu 1.000 Messpunkte/s erfassen. Um die Flanken besser messen zu können, wurde er mit einer Dreh-Schwenkeinheit des Typs RDS und auf einem Zeiss „Contura“-Koordinatenmessgerät über die Probe geführt. Um beide Flanken erfassen zu können, wurde der Scan in drei verschiedenen Winkelstellungen durchgeführt. Für die Beurteilung der Bipolarplatten selbst wäre dies zwar ausreichend, bei den Presswerkzeugen jedoch eher grenzwertig. Empfehlenswerter ist beispielsweise eine Kombination mit dem Koordinatenmesssystem Zeiss Prismo ultra (MPE E0 = 0,5µm +L/500).

Ergebnisse

Die vorgestellten Ergebnisse (Streuung ±3µm) belegen die Effizienz der hier vorgestellten Prozesskette. Mit der richtigen Auswahl der eingesetzten Komponenten und passender Vorgehensweise lässt sich eine hohe Prozesssicherheit auch bei hochfesten bzw. harten Werkzeugstählen erreichen. Zudem können hierbei hohe Qualitätsanforderungen erfüllt werden. Aber dazu sind auch alle Aspekte eingehend zu betrachten.

Was sind Bipolarplatten?

Bipolarplatten bestehen aus zwei übereinander geschweißten Halbschalen aus dünnem, aufwendig geprägtem Edelstahlblech. Aufgrund der filigranen Prägung entstehen dabei innere sowie äußere Strömungskanäle für verschiedene Medien wie Wasserstoffgas, Luft bzw. Kühl- und Reaktionsmedien. Je feiner und präziser die Strukturen auf den Bipolarplatten sind, umso effizienter wirken sie. Zusammen mit den dazwischen im Sandwichverfahren angeordneten Membran-Elektroden-Einheiten werden zahlreiche Lagen hintereinander in sogenannten „Stacks“ zusammengefügt. In einem 140 kW-Stack befinden sich bis zu 400 solcher Plattenverbunde. Insbesondere bei mobilen Anwendungen spielt dabei die Blechdicke eine entscheidende Rolle, denn im „Stack“ liegt der Gewichtsanteil der Bipolarplatten bei rund 80 %. Deswegen versuchen die Entwickler, die Platten immer dünner und damit leichter zu machen.

Ein Stromerzeuger-Stack für einen elektrischen Antrieb besteht aus zahlreichen Bipolarplatten sowie den dazwischen liegenden Membran-Elektroden-Einheiten.

Über den Artikel der Woche

Jede Woche beleuchten wir im Artikel der Woche ein spannendes Thema für die Edelstahlbranche. Weitere Artikel finden Sie auch in unserer Zeitschrift Edelstahl Aktuell. Um diese und viele weitere Artikel (fast) monatlich zu lesen, abonnieren Sie unsere Zeitschrift (erhältlich in Print und digital).

Möchten Sie als Autor mitwirken? Bitte kontaktieren Sie Sonja Wingels.

Jede Woche teilen wir einen neuen Artikel mit unserer Edelstahl Community. Machen Sie mit und lassen Sie uns Ihren Artikel auf Edelstahl Aktuell online und in gedruckter Form veröffentlichen.