Mit der BPPflexRoll ebnen die Forscherinnen und Forscher den Weg zu einer massentauglichen Herstellung hocheffizienter und kostengünstiger Bipolarplatten. Klimafreundliche Brennstoffzellensysteme, die künftig beispielsweise Fahrzeuge antreiben sollen, seien bislang noch selten und teuer. Dies liegt laut einer Pressemitteilung der Fraunhofer-Institute für Werkzeugmaschinen und Umformtechnik IWU unter anderem an der aufwändigen und kostspieligen Herstellung der Bipolarplatten – einer Schlüsselkomponente von Elektrolyseuren und Brennstoffzellen, die für viele Wasserstoffsysteme benötigt werden. Einen wichtigen Schritt in Richtung Kostensenkung und Massenproduktion von Bipolarplatten habe das Fraunhofer-Institut IWU nun mit einer neuartigen Anlage zum Hohlprägewalzen gemacht: der BPPflexRoll. Vom 22. bis 26. April präsentieren die Fraunhofer-Forscherinnen und -Forscher eine Komponente der Anlage auf der Hannover Messe 2024 auf dem Fraunhofer-Gemeinschaftsstand in Halle 2, Stand B24.

Wasserstoff-Brennstoffzellen besitzen einen hohen Wirkungsgrad. Sie nutzen Wasserstoff und Sauerstoff, um Strom zu produzieren und damit etwa umweltfreundliche Fahrzeuge anzutreiben. Elektrolyseure kehren diesen Vorgang um. Sie spalten Wasser mit Hilfe elektrischer Energie in Wasserstoff und Sauerstoff. Beide Wasserstoffsysteme benötigen Bipolarplatten (BPP), die die Wandlungskomponenten MEA (Membran-Elektroden-Einheit, in Brennstoffzellensystemen) und CCM (Catalyst Coated Membrane, in Elektrolyseuren) umschließen. In einem Brennstoffzellenstack ermöglicht der doppelwandige Aufbau der Bipolarplatten das Strömen von Sauerstoff und Wasserstoff zu beiden Seiten der MEA und eine Wasserkühlung des Stacks. Das Problem: Derzeit verhindere die teure Herstellung der Bipolarplatten die Anwendung der Wasserstofftechnologie und somit beispielsweise den breiten und kostengünstigen Einsatz von Brennstoffzellenautos mit Wasserstoffantrieb. Erst durch eine günstigere Serienfertigung der Kernkomponente könne dieses Potenzial gehoben werden. Mit der BPPflexRoll haben Forscherinnen und Forscher am Fraunhofer IWU in Chemnitz nach Presseinformationen nun gemeinsam mit der Profiroll Technologies GmbH eine prototypische Anlage zum Hohlprägewalzen entwickelt. Die Fertigungslinie befinde sich am Fraunhofer IWU im Einsatz. Sie verfüge bereits über eine Steuerungstechnik und ein Bedienkonzept, die in wesentlichen Punkten einer industriellen Anlage entsprechen. Die Anlage bestehe aus drei Walzgerüsten und benötigt eine Aufstellfläche von 4500 mm x 3300 mm.

Kontinuierliches Verfahren löst diskontinuierliche Batch-Fertigung ab

Die Ursachen für die hohen Kosten der metallischen BPP liegen laut Fraunhofer IWU unter anderem in der diskontinuierlichen Batch-Fertigung. „Bipolarplatten bestehen aus jeweils zwei Edelstahl-Halbplatten, auf die in einem diskontinuierlichen Umformungsprozess Strukturen für den Gasfluss und die Wärmeabfuhr geprägt und die dann gefügt werden. Unser Hohlprägewalzverfahren hat das Potenzial, diese diskontinuierlichen Prozessketten bzw. Fertigungsschritte durch ein kontinuierliches Verfahren abzulösen, das ohne Verfahrenspausen auskommt und damit eine hohe Stückzahlausbringung erlaubt“, so Stefan Polster, Leiter der Gruppe Blechbearbeitung und Werkzeugauslegung am Fraunhofer IWU. „Ein Vorteil des Hohlprägewalzens sind insbesondere die höheren Prozessgeschwindigkeiten. Pro Minute lassen sich bis zu 120 BPP-Halbplatten fertigen“, so Robin Kurth, Gruppenleiter für Umformmaschinen am Fraunhofer IWU. Durch die Umstellung des Herstellungsverfahrens wollen die Forschenden die Herstellungskosten für die BPP halbieren.

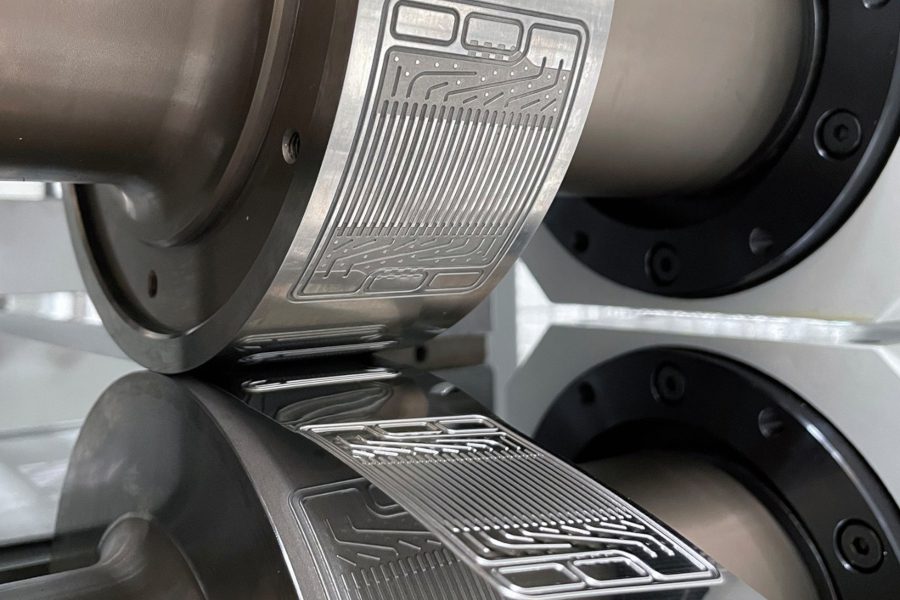

Mit der neu entwickelten Technologie werde die Struktur der Bipolarplatte mit Hilfe eines Walzenpaars geprägt, durch welches das dazwischen eingespannte, hauchdünne Metallband kontinuierlich läuft. Eine Umformwalze sei als Stempel, die andere als Matrize definiert. Da die Walzen zum Ausformen der Strömungskanäle mit dem Werkstück annähernd nur einen Linienkontakt haben, können die Prozesskräfte durch die schrittweise Umformung im Vergleich zum konventionellen Hohlprägen durchschnittlich um den Faktor 10 reduziert werden. Dies führe zu einer kleineren, kostengünstigeren Anlagentechnik. Ein weiterer Vorteil der Anlage liege in ihrer Flexibilität: Die Anzahl der erforderlichen Walzensätze lasse sich in Abhängigkeit der Bipolarplattengeometrie individuell anpassen.

Kognitive Umformmaschine mit integriertem Monitoringsystem

Mit der neuen Versuchsanlage gehen die Forschenden des Fraunhofer IWU auch einen wichtigen Schritt in Richtung kognitiver Umformmaschinen, die sich mittels Sensorik und intelligenter Algorithmen selbst überwachen und steuern können. „Anders als bei bisherigen Anlagen überprüfen wir künftig die Qualität der BPP im laufenden Prozess, indem wir die Prozessparameter mit Sensoren erfassen, zusammenführen und korreliert analysieren können“, so Robin Kurth. Die Daten werden dann über Cloudlösungen verarbeitet und nutzbar gemacht. Erste mit der Anlage produzierte Bipolarplatten werden laut veröffentlichten Informationen bereits am Fraunhofer-Institut für Solare Energiesysteme ISE in Freiburg in Brennstoffzellen getestet.