Fotos & Grafiken: HSM-Stahl

Bleche und Platten gelten als einfache Standardprodukte. Doch hinter dieser Wahrnehmung steckt oft ein Irrtum: Je nach Einsatzgebiet können sie zum Schlüsselmaterial für hochkomplexe Lösungen werden. Ein aktuelles Projekt von HSM® zeigt, wie aus einem „gewöhnlichen“ Edelstahlblech ein innovativer Prototyp entsteht – und was das für die Zukunft der Blechverarbeitung bedeutet.

Ein Gastbeitrag von Carmen Scheiber, HSM Stahl- und Metallhandel GmbH

Ein Prototyp als Zukunftsszenario

Edelstahl 1.4571 ist kein neuartiger Werkstoff – im Gegenteil: Seit über einem Jahrhundert wird er in unterschiedlichsten Anwendungsbereichen eingesetzt. Seine Zuverlässigkeit, gute Verfügbarkeit und bekannte Werkstoffkennwerte machen ihn zu einem bewährten Begleiter im industriellen Umfeld. Gerade diese vermeintlich „unspektakulären“ Eigenschaften bieten oft das Potenzial für pragmatische und wirtschaftliche Lösungen in komplexen Entwicklungsprozessen.

Ein aktuelles Projekt verdeutlicht dies:

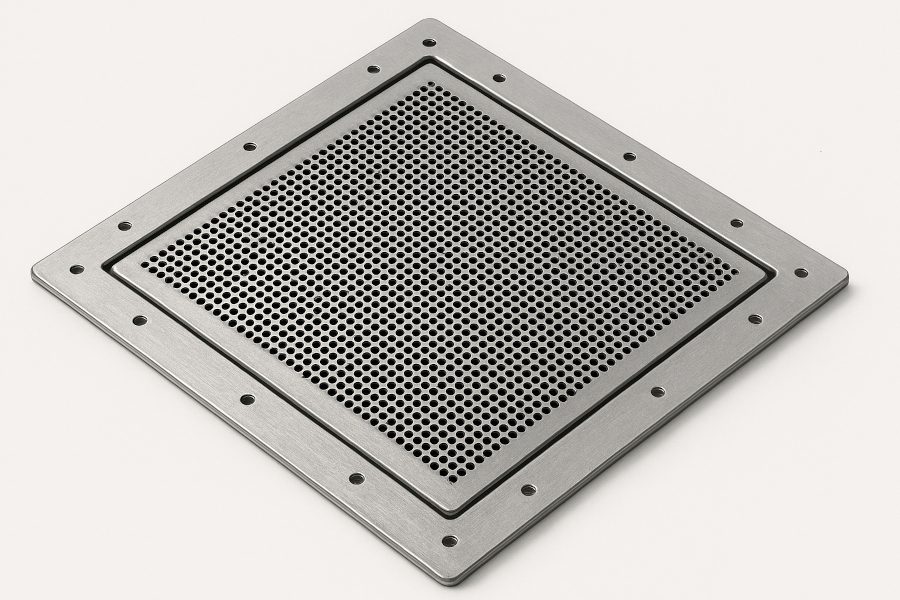

Ein Kunde wandte sich mit der Anforderung an uns, einen neuen Vakuumverteiler zur Handhabung sehr dünner Bleche zu entwickeln. Der Vakuumverteiler für den Maschineneinsatz sollte letztendlich aus Guss sein. Doch Guss ist in der Herstellung sehr teuer, zumal die genaue Ausgestaltung des Bauteils zu diesem Zeitpunkt noch nicht feststand und in Praxistests ermittelt werden sollte.

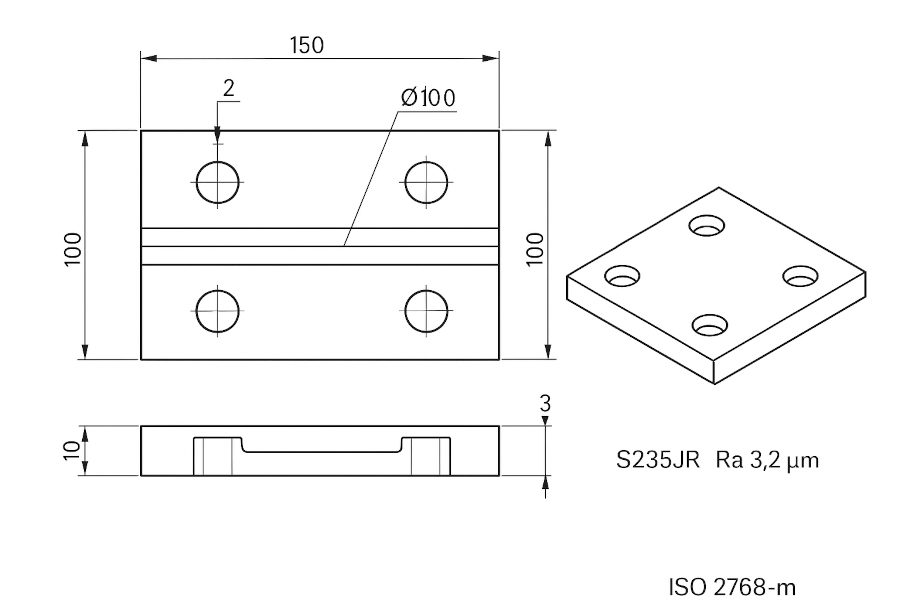

Das Technologie- und Maschinenbauunternehmen stand nun vor einer Herausforderung: Sie benötigten ein Bauteil nach Zeichenvorlage, das möglichst günstig gefertigt werden konnte. Hier unterstützte das Technikteam von HSM, einen Prototypen zu entwickeln, der allen Anforderungen entsprach und im Bereich Feinpolieren eingesetzt werden konnte.

Wie genau sah die Lösung aus:

Durch den Einsatz eines 6 mm dicken, kaltgewalzten Edelstahlblechs in der Güte 1.4571 erstellte HSM® einen Prototypen. Ziel war es, die ideale Anzahl und Anordnung von Ansaugöffnungen sowie die Gestaltung der Verbindungskanäle zu evaluieren – unter Berücksichtigung technischer Machbarkeit, Materialverhalten und Funktionalität. Die bearbeitete Seite des Blechs fungierte als Unterdruckfläche, während die unbearbeitete Seite als aktive Ansaugfläche diente. Auf dieser Basis wurde ein funktionsfähiger Prototyp gefertigt, der es ermöglichte, sehr dünne Bleche zuverlässig anzusaugen, zu fixieren und weiterzuverarbeiten.

Dank des gezielten Einsatzes eines Edelstahlblechs 1.4571 konnte eine wirtschaftliche, schnelle und technisch fundierte Lösung erarbeitet werden – ein Beispiel dafür, wie klassische Materialien neue Antworten auf aktuelle Herausforderungen liefern können. „Bleche sind unglaublich vielfältig, daher sind Sie im Bereich Prototypen oft ein unerkannter Hebel. Wirtschaftlich und schnell kann man so ins Testing kommen“, meint Mark Schneider, Sales Manager im technischen Bereich von HSM®.

HSM® unterstützte den Technologiekonzern über alle Projektphasen hinweg: vom Know-how zur Materialverwendung über die Auswahl geeigneter Formate bis hin zur technischen Umsetzung. Das Ergebnis: ein funktionaler, prozesssicherer Prototyp – und ein praktisches Modell für zukünftige Herausforderungen im Umgang mit Blechen.

Warum Edelstahl 1.4571? – Werkstoffwahl mit Weitblick

Der gewählte Werkstoff 1.457 1 (X6CrNiMoTi17-12-2) ist ein austenitischer Edelstahl mit Titanstabilisierung. Er überzeugt durch hohe Korrosionsbeständigkeit, gute Säurefestigkeit und verlässliche Bearbeitbarkeit. Die bewährte Stabilität bei thermischer Belastung wird ein zunehmend relevanter Aspekt, insbesondere im Kontext anspruchsvoller Anwendungen, der auch hier mitentscheidend war.

Der Werkstoff eignet sich besonders für Bauteile, bei denen dauerhafte Belastung, chemische Beanspruchung und Umformbarkeit aufeinandertreffen – wie beim Vakuumverteiler, der sowohl stabile Geometrien als auch präzise Ansaugbohrungen benötigt. Für mögliche Einsätze in wasserstoffnahen Anwendungen gilt: Austenitische Edelstähle wie 1.457 1 zeigen häufig gute Eigenschaften, die konkrete Eignung muss jedoch stets im jeweiligen Einsatzszenario geprüft werden.

Natürlich gibt es Edelstahllegierungen, die je nach Anwendungsfall mehr leisten als der Klassiker. Elemente wie Molybdän, Nickel, Aluminium oder Stickstoff verbessern gezielt Korrosionsbeständigkeit, Festigkeit oder Hitzebeständigkeit. Duplex-Stähle kombinieren austenitische und ferritische Gefügestrukturen und bieten dadurch hohe Festigkeit und exzellenten Korrosionsschutz – ideal für anspruchsvolle industrielle Anwendungen.

Formbarkeit im Fokus – austenitisch, ferritisch, martensitisch & Co.

Entscheidend bei der Auswahl war die gute Umformbarkeit des Materials. Diese hängt stark von der Gefügestruktur des Edelstahls ab:

- Austenitische Edelstähle

(z. B. 1.4301, 1.4404, 1.457 1) haben eine kubisch-flächenzentrierte Gitterstruktur, die besonders duktil ist. Sie ermöglichen enge Biegeradien und komplexe Umformungen wie Tiefziehen und Bördeln – optimal für präzise und filigrane Bauteile. - Ferritische Edelstähle

(z. B. 1.4016, 1.4509) besitzen eine kubisch-raumzentrierte Struktur, sind kostengünstiger und weisen eine solide Korrosionsbeständigkeit auf. Ihre Umformbarkeit ist jedoch eingeschränkter. - Martensitische Edelstähle

(z. B. 1.4021) zeichnen sich durch hohe Härte und Festigkeit aus – allerdings auf Kosten der Umformbarkeit. Sie finden Anwendung, wo Verschleißbeständigkeit wichtiger ist als komplexe Formgebung (z. B. bei Pumpenteilen, Werkzeugen oder Messern). „In der Praxis entscheidet nicht nur die Umformbarkeit über die Werkstoffwahl, sondern oft auch das Zusammenspiel mit nachgelagerten Prozessen – etwa Schweißen, Oberflächenbehandlung oder mechanischer Bearbeitung”, so Mark Schneider.

Warmgewalzt vs. kaltgewalzt – mehr als nur Oberfläche

Ein zentrales Kriterium beim Bau des Vakuumverteilers war die Entscheidung für kaltgewalztes Edelstahlblech. Hier liegt einer der entscheidenden Unterschiede in der Blechverarbeitung:

Warmgewalzte Bleche

Sie werden bei Temperaturen oberhalb der Rekristallisation gewalzt. Typisch sind verzunderte, grobe Oberflächen und größere Maßtoleranzen. Häufig kommen warmgewalzte Bleche bei tragenden oder nicht sichtbaren Komponenten zum Einsatz. Sie sind günstiger in der Herstellung, jedoch weniger präzise in Oberflächenqualität und Maßhaltigkeit.

Klassischerweise werden warmgewalzte Edelstahlbleche im Behälterbau oder der Bauindustrie eingesetzt. „Bei Anwendungen in diesen Bereichen sind die Oberflächenqualität und die Toleranzen weniger kritisch“ weiß Tanja Tütken, Leitung Vertrieb HSM®, aus ihrem Alltag mit Unternehmen aus der Branche.

Kaltgewalzte Bleche

Diese werden bei niedrigeren Temperaturen weiterverarbeitet. Ihre Oberflächen sind glatt und homogen, zugleich zeigen sie eine verbesserte Maßhaltigkeit und Festigkeit. Kaltgewalzte Bleche eignen sich daher besonders für Sichtteile oder für funktional hochpräzise Bauteile wie etwa den Vakuumverteiler.

„Wenn es auf exakte Maße und Oberflächenqualität ankommt, zum Beispiel bei diesem Prototypen, empfehle ich meinen Kunden kaltgewalzte Bleche. Sie können als hochpräzise Bauteile eingesetzt werden“, so Tanja Tütken weiter.

Vom Lagerprodukt zum Projekttreiber – neue Anforderungen an den Handel

Die Anforderungen an Edelstahlbleche entwickeln sich rasant weiter. Der Markt entfernt sich zunehmend vom reinen Lagergeschäft mit Standardformaten – gefragt sind individuelle Zuschnitte, besondere Legierungen und spezifische Oberflächenqualitäten, die exakt auf den jeweiligen Anwendungsfall abgestimmt sind. Damit einher geht eine deutliche Zunahme normativer und regulatorischer Anforderungen, die der Handel heute aktiv mit abbilden muss.

Insbesondere in sicherheitskritischen Industrien wie Luft- und Raumfahrt, Medizintechnik, Pharma, Energie oder Lebensmittelindustrie gelten branchenspezifische Normen (z. B. EN 10088, ASME, ASTM, ISO 15156 oder PED/AD 2000), die nicht nur die Werkstoffgüte, sondern auch die Herstellprozesse, Prüfverfahren und die Dokumentation regeln. Vorschriften zur Rückverfolgbarkeit, wie z. B. eine vollständige Chargenrückverfolgung bis zur Schmelze, sind inzwischen keine Ausnahme mehr, sondern werden als Mindestanforderung betrachtet.

Dazu kommen regulatorische Anforderungen im Bereich Nachhaltigkeit und Compliance, etwa durch die EU-Taxonomie, das Lieferkettengesetz (LkSG) oder CO2-Bilanzierungspflichten im Rahmen von ESG-Reporting. Der Nachweis über Herkunft, Umweltauswirkungen und Konformität muss heute oft digital und revisionssicher erfolgen.

Der Handel mit Edelstahlblechen ist dadurch nicht mehr nur logistische Drehscheibe, sondern aktiver Teil der Projektkette – mit wachsender Verantwortung für technische Dokumentation, Materialzertifizierung und Compliance.

Bis 2030: Edelstahl im Wandel – regulatorisch, technologisch, ökologisch

Die Anforderungen, die heute an ein Edelstahlblech im Rahmen eines Prototyps wie unserem Vakuumverteiler gestellt werden, sind bereits hoch. Doch sie markieren erst den Beginn eines umfassenden Wandels, der die Branche bis 2030 prägen wird. Drei große Entwicklungslinien zeichnen sich ab: Nachhaltigkeit, Regulatorik und technologischer Fortschritt.

Green Steel & CO2-Nachweise rücken in den Fokus

Branchen und Gesetzgeber fordern zunehmend Herkunftsnachweise und CO2-Bilanzen. Edelstahlproduzenten werden künftig stärker verpflichtet, digitale Daten zur Lieferkette und zum CO2-Fußabdruck bereitzustellen. Blockchain-Technologien könnten dabei eine Rolle spielen, um Angaben zu Energieeinsatz, Recyclinganteilen und Produktionsort transparent zu machen.

Auch die Kreislaufwirtschaft gewinnt an Bedeutung: Edelstahl ist bereits heute ein Werkstoff mit hoher Recyclingfähigkeit bis zu 90%. In Zukunft sollen Recyclinganteile noch weiter gesteigert werden – Zielmarken bis zu 100% Rückführung werden in der Branche diskutiert.

Neue Anforderungen durch Normen und Lieferkettengesetze

Lebenszyklusanalysen, CO2-Bilanzen und digitale Materialpässe ergänzen klassische Werkstoffnormen. Digitale Produktdatenräume machen Eigenschaften wie Legierungszusammensetzung, Herkunft oder Umweltwirkung jederzeit abrufbar – eine Grundlage für Planung, Verarbeitung und Recycling. Gleichzeitig wächst der Druck durch Lieferkettengesetze, die Herkunft und Bedingungen des Rohstoffabbaus stärker in den Blick nehmen.

Technologischer Wandel: Additive Fertigung & Hybridwerkstoffe

Additive Fertigung mit Edelstahlpulvern eröffnet neue Möglichkeiten für komplexe Geometrien und funktionsintegrierte Bauteile. Besonders in der Prototypen- und Kleinserienfertigung lassen sich so Material, Zeit und Kosten sparen. Parallel gewinnen hybride Werkstofflösungen an Bedeutung: Edelstahl in Kombination mit Aluminium oder faserverstärkten Kunststoffen ermöglicht Leichtbau bei gleichzeitig hoher Korrosionsbeständigkeit.

Inline-Qualitätskontrolle & digitale Fertigung

Die Qualitätssicherung verändert sich ebenfalls: KIgestützte Inline-Prüfverfahren erkennen Oberflächenfehler, Maßabweichungen oder strukturelle Unregelmäßigkeiten in Echtzeit. Damit können Prozesse sofort angepasst und Ausschuss reduziert werden. Auch die Produktion selbst entwickelt sich weiter – weg von Massenfertigung hin zu individualisierten Lösungen mit hoher Dokumentations- und Anpassungsfähigkeit.

„Wir sind auf diesen Wandel eingestellt: mit prozessübergreifenden Systemlösungen, Digitalisierung und idealer Vernetzung am Markt”, so Tanja Tütken.

Fazit: Ein vermeintlich einfaches Blech und doch so viele Perspektiven

Der Prototyp für einen Vakuumverteiler für hauchdünne Bleche mag auf den ersten Blick eine Nischenanwendung sein – doch er steht sinnbildlich für den Wandel in der gesamten Edelstahlbranche. Werkstoffe wie 1.4571 ermöglichen hochfunktionale, präzise und nachhaltige Lösungen – vorausgesetzt, Beratung, Technologie und Normenverständnis greifen nahtlos ineinander.

Bleche und Platten sind längst mehr als nur industrielle Halbzeuge – sie sind der Schlüssel zu Innovation, Nachhaltigkeit und digitaler Wertschöpfung.

Über den Artikel der Woche

Jede Woche beleuchten wir im Artikel der Woche ein spannendes Thema für die Edelstahlbranche. Weitere Artikel finden Sie auch in unserer Zeitschrift Edelstahl Aktuell. Um diese und viele weitere Artikel (fast) monatlich zu lesen, abonnieren Sie unsere Zeitschrift (erhältlich in Print und digital).

Möchten Sie als Autor mitwirken? Bitte kontaktieren Sie Sonja Wingels.

Jede Woche teilen wir einen neuen Artikel mit unserer Edelstahl Community. Machen Sie mit und lassen Sie uns Ihren Artikel auf Edelstahl Aktuell online und in gedruckter Form veröffentlichen.