Im Projekt REASSERT verfolgen Forschende am Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA gemeinsam mit Industriepartnern verschiedene Ansätze, die die Reparatur, Aufarbeitung und erneute Verwendung des Elektromotors ebenso umfassen wie neue Designs für die Elektromobilität-Kreislaufwirtschaft.

Immer mehr Elektroautos würden verkauft, dementsprechend steige die Anzahl der produzierten Elektromotoren. Diese würden am Ende ihrer Nutzungsdauer geschreddert und anschließend recycelt. Einzelne Komponenten und Baugruppen könnten nicht mehr wiederverwendet werden. Nachhaltige Werterhaltungsstrategien, um Elektromotoren im Sinne einer modernen Kreislaufwirtschaft aufzuarbeiten und wiederzuverwerten, fehlen bislang, so Presseinformationen.

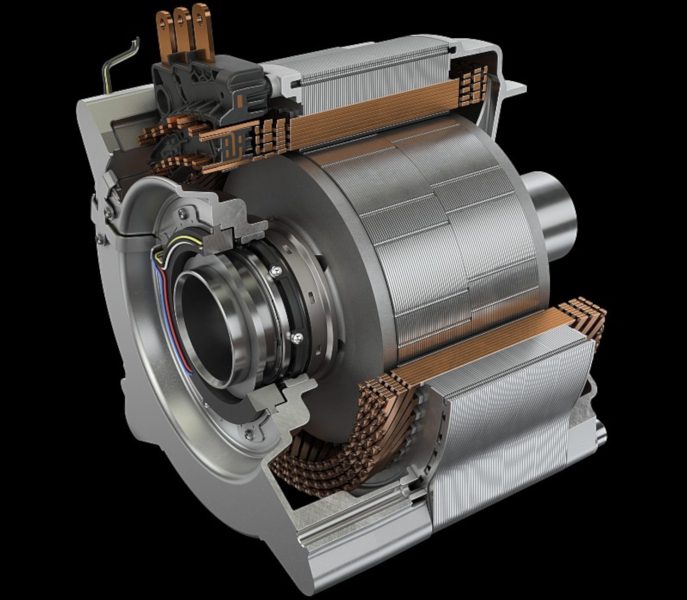

„Die Elektrifizierung des Antriebsstrangs schreitet kontinuierlich voran. Die verbauten Elektromotoren enthalten wertvolle Rohstoffe wie Kupfer, aber auch Seltene Erden-Metalle wie Neodym, auf die China ein Quasi-Monopol hat, und die sich mit aktuellen Recyclingmethoden nicht zurückgewinnen lassen“, so Fraunhofer. Hinzu komme, dass im Vergleich zum Verbrennerantrieb die eingesetzten Rohstoffe mit einer schlechten CO2-Bilanz verbunden seien. Umso wichtiger sei die Verlängerung der Nutzungsphase der Motoren.

Im Projekt REASSERT würden die Forschenden gemeinsam mit der Schaeffler (Konsortialführer), dem Karlsruher Institut für Technologie KIT, der BRIGHT Testing GmbH, der iFAKT GmbH und der Riebesam GmbH & Co. KG innovative Methoden entwickeln, um Elektromotoren aufzuarbeiten und in Fahrzeugen wiederverwenden zu können. Dabei werde auf die Werterhaltungsstrategien Reuse, Repair, Remanufacturing und werkstoffliches Recycling gesetzt. Diese seien Schlüsselelemente für eine Kreislaufwirtschaft, die es ermögliche, den Verbrauch natürlicher Ressourcen zu reduzieren und die Abfallmenge zu minimieren. Das Vorhaben werde vom Bundesministerium für Wirtschaft und Klimaschutz gefördert.

Reduktion von Umweltauswirkungen

Derzeit stelle das rohstoffliche Recycling die etablierte Werterhaltungsstrategie dar. Durch manuelles oder automatisiertes Recycling würden insbesondere Kupfer- und Aluminiumanteile zurückgewonnen. Dafür seien die elektrischen Traktionsmotoren ausgebaut, geschreddert, in die einzelnen Materialfraktionen sortiert und eingeschmolzen worden. Das so recycelte und mit Verschmutzungen behaftete Material könne jedoch nicht mehr für den Einsatz in Motoren genutzt werden. Zudem würden einzelne Komponenten und Baugruppen zerstört. Daher solle Rohstoff-Recycling nur als letzte Möglichkeit des Recyclings gewählt und durch die hochwertigen Werterhaltungsstrategien Reuse, Repair, Remanufacturing und werkstoffliches Recycling ersetzt werden.

„Wir wollen ein Closed-Loop-System gestalten, in dem wertvolle Ressourcen wiederverwendet werden, um unabhängiger von Rohstoffimporten zu werden und die Rohstoffgewinnung zu minimieren“, so Julian Große Erdmann, Wissenschaftler am Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA in Bayreuth. Unter Reuse verstehen die Projektpartner laut Pressemitteilung die Wiederverwendung des kompletten Motors in der Zweitnutzung, unter Repair den Austausch von defekten Komponenten und Baugruppen. Beim Remanufacturing würden alle Bauteile ausgebaut, gereinigt, aufgearbeitet und erneut eingesetzt.

„Mit diesen Strategien benötigt man weniger Rohstoffe wie Seltene Erden, Kupfer und Co. Allenfalls benötigt man diese noch für Ersatzteile“, so Große Erdmann. Mit dem werkstofflichen Recycling planen die Projektpartner das sortenreine Demontieren des Motors vor dem Schreddern. Welche Werterhaltungsstrategien jeweils angewendet werden sollten, analysieren die Projektpartner anhand von Referenzmotoren für den Pkw-Bereich.

Aufbau einer Prozesskette von der Eingangs- bis zur End-of-Line-Prüfung

Im Rahmen des Projekts entstehe eine komplette Prozesskette, wobei jede Station einen eigenen Demonstrator bzw. Versuchsstand erhalte – von der Eingangsprüfung für die Klassifikation des Motors über die Demontage, Entmagnetisierung, Reinigung, Befundung der Komponenten, Aufarbeitung bis hin zur Remontage und End-of-Line-Prüfung, wo die Funktionsfähigkeit des Motors untersucht werde.

„Beispielsweise würde man während dieses Prozesses ein Motorgehäuse mit geringfügigen Verschleißspuren für den erneuten Gebrauch einstufen und gegebenenfalls mit zerspanenden Prozessen aufarbeiten, um die Funktionsfähigkeit zu gewährleisten. Abhängig von der gewählten Werterhaltungsstrategie fallen unterschiedliche Prozessschritte und Prozessketten an, der Aufarbeitungsaufwand kann also variieren“, so der Ingenieur. Eine Herausforderung sei beispielsweise die Demontage und Wiederverwendung der in den Motoren verbauten Magnetwerkstoffe. „Ein Rotor mit Permanentmagneten lässt sich aufgrund der Beschichtung der Magnete als auch deren Verklebung selbst im manuellen Demontageprozess nur schwer mittels mechanischer Verfahren in seine Bestandteile zerlegen. Hier gilt es, zerstörungsarme Demontageverfahren zu etablieren.“

KI-Entscheidungstool unterstützt bei der Wahl der Werterhaltungsstrategie

Bei der Wahl der jeweils besten Werterhaltungsstrategie helfe zudem ein im Projekt entwickeltes KI-Entscheidungstool. Dieses habe Zugriff auf die Produkt- und Prozessdaten eines E-Motors, die in einem digitalen Zwilling gespeichert seien.

Das im Projekt gesammelte Wissen solle für das Design neuer elektrischer Motoren genutzt werden. Ziel sei es, den Prototyp eines Motors für die Kreislaufwirtschaft zu entwickeln, der leicht demontiert werden könne und auf den sich die vier genannten Werterhaltungsstrategien problemlos anwenden lassen.