Fotos: Knoll Maschinenbau GmbH

Für die diffizile Drehbearbeitung von VA-Materialien sind Werkzeuge mit innerer Kühlmittelzuführung (IKZ) und eine KSS-Hochdruckanlage von entscheidendem Vorteil. Daher hat die Sensorgehäusefertigung bei ifm in Tettnang ihre Kurz- und Langdrehautomaten mit Hochdruckaggregaten von KNOLL nachgerüstet. Der Erfolg: höhere Prozesssicherheit, weniger Maschinenstillstand, verbesserte Spankontrolle, kürzere Bearbeitungszeiten und längere Werkzeugstandzeiten.

Ein Gastbeitrag der Knoll Maschinenbau GmbH

Fortschritte in der Produktion werden im Wesentlichen von Automatisierungs- und Digitalisierungstechnik bestimmt. Am ifm-Standort Tettnang sind unter anderem Entwicklung und Fertigung angesiedelt. „Diese wichtigen Abteilungen arbeiten sehr eng verzahnt, was sich vorteilhaft auf Produktverbesserungen, Neuprodukteinführungen und Wirtschaftlichkeit auswirkt“, erklärt ifm-Technikreferent Frank Watzlawik.

Insbesondere die Produktion wird permanent optimiert. Das gilt für die Montage, die bereits weitgehend automatisiert abläuft, aber auch für die Zerspanung – zum Beispiel in der sogenannten Hülsenfertigung. „Bis vor 20 Jahren ließen wir die Gehäuse für induktive Sensoren extern herstellen“, erinnert sich Matthias Finsterle. „Sie wurden damals aus Vollmaterial gefertigt. Dann beschlossen die Verantwortlichen, diese Vorfertigung ins Haus zu

holen. Eine Neuentwicklung ermöglichte es, die Gehäuse aus kalibrierten VA-Rohren herzustellen. Das heißt, der Innendurchmesser erfordert keine weitere Bearbeitung, nur außen mussten Gewinde angebracht werden.“

Sechs Millionen Sensorgehäuse im Jahr

Was damals mit einer ersten Langdrehmaschine begann, ist heute ein eigenständiger Bestandteil der zentralen Vorfertigung, der zur ifm electronic gmbh gehört. Auf zwölf Kurz- und Langdrehmaschinen entstehen täglich rund 25.000 Sensorgehäuse, alle aus Edelstahl 1.4404 (umgangssprachlich „V4A“) in 220 Varianten. Matthias Finsterle, der von Beginn an die Verantwortung für diese Zerspanung trägt, erklärt, dass ifm damit sämtliche Sensorbaureihen von M8 bis M30 ausstattet, also kapazitive und induktive Sensoren ebenso wie Produkte der Druck-, Strömungs- und Wärmesensorik. Die Hülsen werden an alle ifm-Produktionswerke weltweit geliefert.

2021 gab Matthias Finsterle die Gruppenleitung an seinen Kollegen Jakob Sauter ab, der sich seitdem vorwiegend um die Kapazitätsplanung und Organisation der insgesamt 15 Beschäftigten

in Fertigung und Qualitätsprüfung kümmert. So kann sich Finsterle als Technik-Verantwortlicher ganz darauf konzentrieren, die Maschinen hinsichtlich Produktivität und Qualität zu optimieren. Sein erstes Ziel: die Prozesssicherheit zu verbessern und Maschinenstillstandszeiten zu verringern.

Schluss mit Spänestau, Werkzeugbruch und Maschinenstillstand

„Da wir ausschließlich langspanenden Edelstahl bearbeiten, kam es in der Vergangenheit vor allem an unseren MAIER Langdrehmaschinen sowie an der als Kurzdreher eingesetzten Sprint 20 von DMG MORI vermehrt zu Spänestau und in Folge dessen zu Werkzeugbrüchen und Maschinenstillständen“, erklärt Matthias Finsterle. „Das liegt daran, dass deren Linearwerkzeugträger nur geringen Platz zwischen den Werkzeugen bieten und die Kühlschmierstoff (KSS)-Versorgung über Standard-Volumenpumpen die Späne nicht wegbringt.“

Der Lösungsansatz: Bei Werkzeugen mit innerer Kühlmittelzufuhr (IKZ) und einer entsprechenden Hochdruckpumpe sollte das Problem behoben sein, war sich Finsterle sicher. Schließlich lagen bereits Erfahrungen mit Hochdruckversorgung bei anderen Maschinen vor. Der Technik-Verantwortliche machte sich also auf

die Suche nach einer nachrüstbaren Hochdruckanlage, die sich für Lang- und Kurzdrehmaschinen eignet.

Mobile Hochdruckstation zum unkomplizierten Nachrüsten

Eine interessante Lösung konnte ihm Ralf Spöcker, Area Sales Manager bei KNOLL Maschinenbau, bieten. Als das Gespräch auf die benötigte Hochdruckversorgung kam, hatte Spöcker eine mögliche Lösung parat: die mobile KNOLL Hochdruckstation LubiCool®-M. Sie ist in der Lage, einen KSS-Druck von bis zu 150 bar und einen Volumenstrom bis 27 l/min zu erzeugen.

Zumal der LubiCool®-M mit dem KNOLL Kompaktfilter KF mit Filtervlies ausgestattet ist, der einen automatisierten Filterprozess mit einer Filterfeinheit bis 20 μm gewährleistet. „An anderen Maschinen haben wir Hochdruckeinheiten mit Patronenfiltern installiert“, erwähnt Finsterle. „Die müssen wir fast täglich reinigen, was mit enormem Aufwand und dementsprechenden Maschinenstillstandszeiten verbunden ist. Außerdem reicht deren Filterfeinheit nicht für die feinen Kanäle der innengekühlten Werkzeuge aus.“

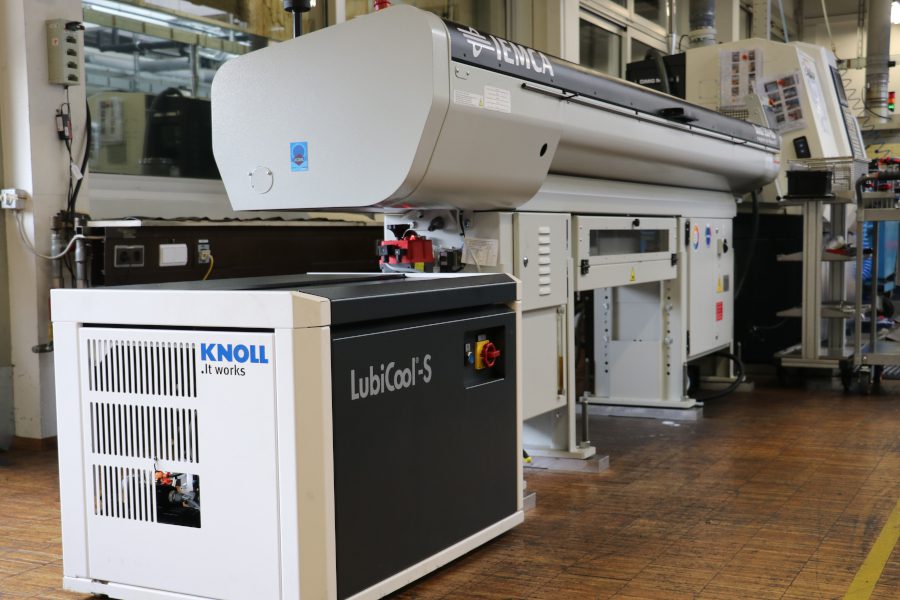

Mit dem erfolgreichen Einsatz kam bei Matthias Finsterle und dem Team der Hülsenfertigung der Wunsch auf, weitere Maschinen mit einer solchen Hochdruckeinheit auszustatten. Bei seinem nächsten Besuch vor Ort konnte Ralf Spöcker ein weiteres, neuentwickeltes

KNOLL LubiCool®-Gerät vorstellen, in Größe S. Es ist mit nur 663 mm Höhe, einer Tiefe von 635 mm und 985 mm Länge so kompakt, dass es unter gängige Stangenlader passt – ideal für die Hülsenfertigung, die mit beschränktem Platzangebot klarkommen muss.

„Die Leistung des KNOLL LubiCool®-S gewährleistet ein prozesssicheres Zerspanen unserer Edelstahlprodukte. Auch die Filtertechnik hat uns überzeugt“, berichtet Gruppenleiter Jakob Sauter. „Nur alle sechs Wochen müssen wir das Filterelement austauschen, was durch ein zweites Filterelement nicht länger als fünf Minuten dauert. Anschließend können wir den verschmutzten Filter reinigen und für den nächsten Einsatz bereitstellen.“

Fazit

„Durch den Hochdruck erreichen wir eine stark verbesserte Spankontrolle, so dass die Maschinenstillstandszeiten auf ein Minimum gesunken sind“, freut sich der Technik-Verantwortliche Finsterle. „Zudem konnten wir die Stückzeiten reduzieren. Denn durch die gezielte Schmierstoffzuführung mit Hochdruck an die Werkzeugschneide sind höhere Vorschub- und Schnittgeschwindigkeiten möglich, ohne Einbußen an der Werkzeugstandzeit hinnehmen zu müssen.“

Gruppenleiter Sauter erwähnt als zusätzlichen Effekt, dass durch die inneren KSS-Kanäle der Werkzeuge ein aufwendiges Einstellen oder Nachjustieren der flexiblen Kühlmitteldüsen nach dem Werkzeugwechsel entfällt. Zudem hebt er die Energieeffizienz und geringe Geräuschentwicklung durch frequenzgesteuerte Pumpen

hervor. Das Fazit der beiden Verantwortlichen: „Aus diesen positiven Erfahrungen heraus werden wir sukzessive weitere Drehmaschinen mit einer KNOLL Hochdruckanlage LubiCool®-S oder -M ausrüsten, je nach Anforderung und räumlichen Gegebenheiten.“

Über den Artikel der Woche

Jede Woche beleuchten wir im Artikel der Woche ein spannendes Thema für die Edelstahlbranche. Weitere Artikel finden Sie auch in unserer Zeitschrift Edelstahl Aktuell. Um diese und viele weitere Artikel (fast) monatlich zu lesen, abonnieren Sie unsere Zeitschrift (erhältlich in Print und digital).

Möchten Sie als Autor mitwirken? Bitte kontaktieren Sie Sonja Wingels.

Jede Woche teilen wir einen neuen Artikel mit unserer Edelstahl Community. Machen Sie mit und lassen Sie uns Ihren Artikel auf Edelstahl Aktuell online und in gedruckter Form veröffentlichen.