Fotos und Grafiken: Brad Feinknopf und Behnisch Architekten

Ein bahnbrechender Sonnenschutz aus Edelstahl revolutioniert die Klimaregulierung in einem der größten Gebäude der Harvard University und hält es im Sommer kühl und im Winter warm. Das feststehende Fassadensystem aus Edelstahl 316L kombiniert Sonnenschutz mit modernsten Design- und Fertigungstechniken, wobei die filigranen Edelstahlelemente eine Materialität besitzen, die fast an Leichtigkeit von textilem Gewebe heranreicht.

Ein Gastbeitrag von Martina Helzel, IMOA

Der 2021 eröffnete Science and Engineering Complex (SEC) der Harvard Universität ist eines der energieeffizientesten Gebäude der Welt. Als einer der ersten Neubauten des Allston Campus, der gegenüber des historischen Harvard-Campus in Cambridge, Massachusetts, auf der anderen Seite des Charles River liegt, setzt der SEC neue architektonische Maßstäbe. Der von Behnisch Architekten entworfene Komplex bietet einen zentralen Standort für mehrere technische Abteilungen und symbolisiert die wachsende Rolle der interdisziplinären Wissenschaft im 21. Jahrhundert.

Mit 50.000 m² ist das SEC eines der größten Bauwerke der Harvard Universität. In den unteren Stockwerken mit Hörsälen und Lehrräumen konzentriert sich der Publikumsverkehr. Diese Ebenen erstrecken sich als terrassierte Gründächer in den landschaftlich gestalteten Innenhof auf der Südseite des Gebäudes.

Darüber befinden sich drei viergeschossige „Blöcke“, in denen Labore für biologische, chemische, physikalische, optische, elektrische und computerwissenschaftliche Forschung untergebracht sind. Die Laborblöcke sind durch zwei verglaste, mehrstöckige Atrien verbunden, die lichtdurchflutete Treffpunkte und Aufenthaltsbereiche bieten.

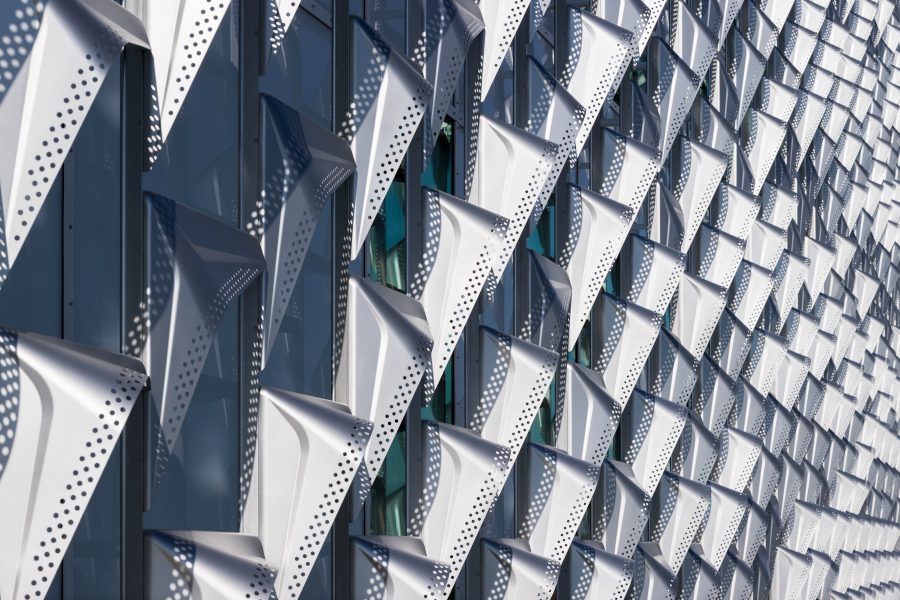

Während die Terrassengeschosse und Atrien jeweils ein eigenes energieeffizientes Fassadendesign aufweisen, umhüllt die Laborblöcke ein spektakulärer feststehender Sonnenschutz – der weltweit erste mit hydrogeformten Edelstahlpaneelen.

Energieeffizienz und Komfort

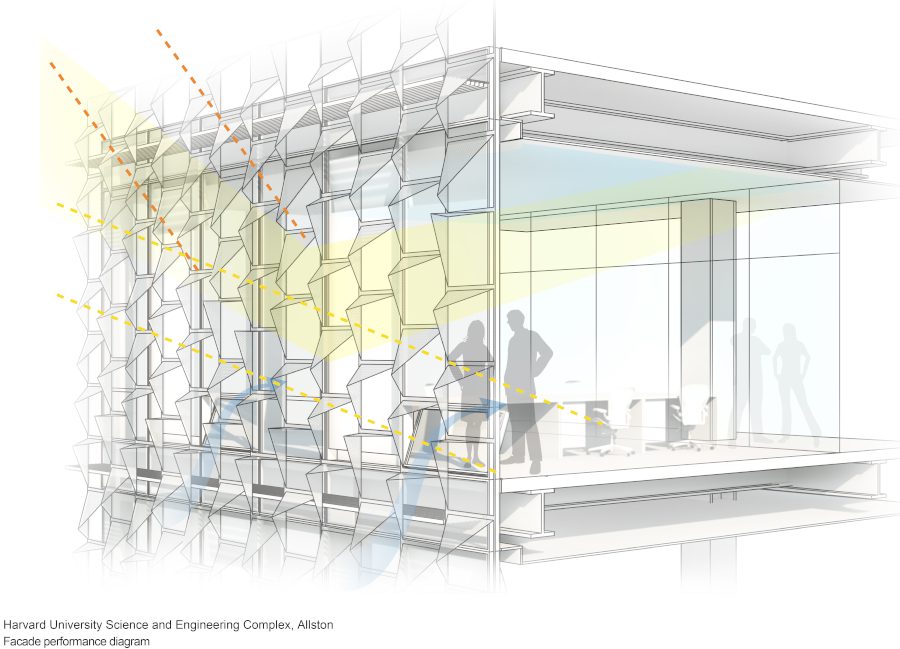

Der hydrogeformte Sonnenschutz ist ein wichtiger Bestandteil eines umfassenden Klima- und Energiekonzepts. Größe und Form der Verschattungselemente sind exakt auf die jeweilige Position an der Fassade abgestimmt, sodass der Wärmeeintrag in den Sommermonaten geringgehalten wird, im Winter jedoch ausreichend Licht ins Innere fallen kann. Dadurch werden die Kühl- und Heizlasten das ganze Jahr über deutlich reduziert. Die Paneele sind so geformt, dass sie Tageslicht ins Innere des Gebäudes leiten, während sie gleichzeitig einen ungehinderten Blick nach außen ermöglichen.

Entwicklung der Paneele

Ein Team von Ingenieuren sowie Licht- und Klimaspezialisten arbeitete eng mit den Herstellern zusammen, um die Sonnenschutzpaneele hinsichtlich ihrer Festigkeit, Verarbeitung und optischen Qualitäten zu optimieren. In der Entwurfsphase wurde fortschrittliche Software eingesetzt, um verschiedene Material- und Geometrieoptionen der Paneele zu untersuchen und ihre jeweiligen Werte für die in den Materialien gebundene Energie zu vergleichen.

Es stellte sich heraus, dass die CO2-Emissionen erheblich gesenkt werden konnten: von 1.790 t für ein 3 mm starkes Aluminiumpaneel

auf 234 t für ein 2 mm starkes Edelstahlpaneel und sogar noch weiter auf 117 t für eine 1 mm starkes Paneel aus Edelstahl.

Den theoretischen Berechnungen folgten praktische Tests. Dafür wurden maßstabsgetreue Modellpaneele aus rostfreiem Stahl mit Stärken von 1 mm, 1,5 mm und 2 mm unter Einhaltung spezifischer geometrischer Parameter getestet. Während die 2 mm dicken Paneele strukturell am stabilsten waren, erwies sich das präzise Formen von scharfen Kanten und Innenecken als schwierig. Bei einer Dicke von 1 mm war die allgemeine Stabilität der Paneele unzureichend.

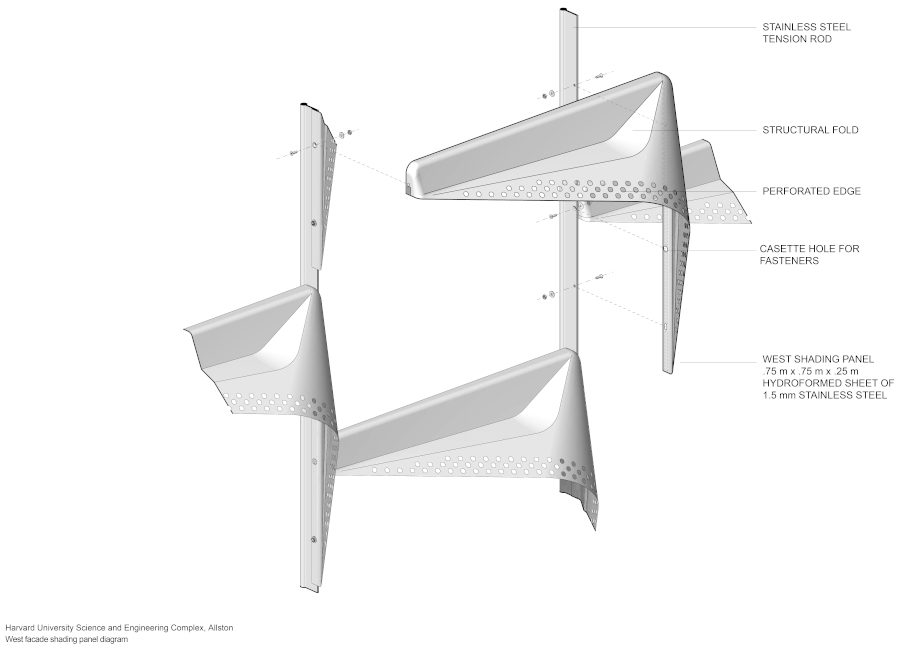

Zusätzlich verzogen sich die langen Kanten, was u.a. auf die Freisetzung der beim Hydroformen entstandenen Spannungen im Blech beim Laserschneiden zurückzuführen war. Das beste Ergebnis wurde mit 1,5 mm Edelstahl und integrierten Versteifungsfalten erzielt.

In Kombination mit einer Wärmebehandlung, die es der inneren Kornstruktur des Edelstahlblechs ermöglichte, sich der geformten Geometrie anzupassen, erwies sich diese Variante als ausreichend stabil, ohne die elegante Ästhetik des Designs zu beeinträchtigen. Nach dem Hydroforming und der Wärmebehandlung wurden die Paneele an den Kanten lasergeschnitten und perlgestrahlt.

Ein leichter und luftiger „Schleier“

Insgesamt wurden 12.800 Paneele in 14 verschiedenen Formen gefertigt. Jedes Paneel misst 0,75 m x 0,75 m und wiegt knapp unter 4,5 kg. Fertig montiert bilden sie ineinandergreifende Quadrate, die aus der Ferne wie die Öffnungen eines groben Maschennetzes aussehen. Dieses Netz komprimiert optisch die Größe des Gebäudes. Von innen erzeugen die großen Öffnungen des Sonnenschutzes ein locker gewebtes quadratisches Muster vor den Glasflächen ohne den Ausblick zu behindern. Entlang der Metallkanten sind die Paneele mit lasergeschnittenen Löchern versehen, um den harten Kontrast zwischen Licht und Schatten zu mildern.

Der Sonnenschutz wurde sorgfältig optimiert, um den starken jahreszeitlichen Schwankungen in Neuengland standzuhalten. Der 2-prozentige Molybdänanteil im Edelstahl des Typs 316L sorgt für ausreichenden Korrosionsschutz, um Fleckenbildung durch die im Winter in Boston verwendeten Streusalze zu verhindern.

Dieser rostfreie Stahl verfügt zudem über eine gute Duktilität, so dass er sich stark verformen kann. Diese Eigenschaft ist beim Hydroforming entscheidend, da sich das Material dehnen und an die Form des Werkzeugs anpassen muss, ohne zu reißen oder Falten zu werfen. Die Festigkeit von Edelstahl des Typs 316L macht ihn ideal für Anwendungen, bei denen es auf strukturelle Integrität ankommt.

Die Eigenstabilität und das geringe Gewicht der Paneele ermöglichten eine feingliedrige, auf minimalem Zug basierende

Unterkonstruktion. Die Edelstahlpaneele sind direkt mit den vertikalen Zugstäben aus Edelstahl 316L verbunden, die pro Geschoss in Decken höhe über eine Windaussteifung gesichert sind.

Hydroforming

Hydroforming ist ein Kaltumformverfahren, bei dem eine unter hohem Druck stehende Flüssigkeit verwendet wird, um Metallbleche oder -rohre in eine Form zu bringen. Seit seinen Anfängen in der Mitte des letzten Jahrhunderts, vor allem in der Automobilindustrie, hat sich das Verfahren kontinuierlich verbessert. Heute hat sich Hydroforming mit Hilfe moderner Computertechnologien zu einer unverzichtbaren Technik in verschiedenen Branchen entwickelt, darunter Automobilbau, Luft- und Raumfahrttechnik, Medizintechnik oder Konsumgüterindustrie. Modernes Hydroforming ermöglicht die Herstellung komplexer Formen, die mit herkömmlichen Umformmethoden nur schwer oder gar nicht zu erreichen wären. Das Verfahren wird für seine Fähigkeit geschätzt, starke, leichte Teile mit hoher Maßgenauigkeit und glatten Oberflächen herzustellen. Die gute Duktilität des austenitischen Edelstahls macht ihn für das Hydroforming besonders geeignet. So werden z.B. teilweise gewellte Rohre für Wasserleitungen aus Edelstahl des Typs 316L, die so genannten SPCT-Rohre, ebenfalls in diesem Verfahren geformt.

Die filigrane Ausbildung der Unterkonstruktion spielt auch eine Rolle in der umfassenden Energiestrategie des SEC. Schwere Tragkonstruktionen, die zur Anbringung von externen Sonnenschutzvorrichtungen an Fassaden verwendet werden, können das Gebäude ungewollt verdunkeln. Das luftige Zugspannsystem des SEC hingegen blockiert nur wenig natürliches Licht. Dadurch haben die Menschen im Inneren des Gebäudes weiterhin ungehinderte Ausblicke während gleichzeitig die Beleuchtungskosten gesenkt werden.

LEEDing the way

Das zukunftsweisende Design des Gebäudes spiegelt die erstklassige Forschung derjenigen wider, die das Gebäude nutzen. Das SEC ist zudem ein bahnbrechendes Beispiel für nachhaltiges Bauen. Neben dem Sonnenschutz, der den Energiebedarf für Heizung, Kühlung und künstliche Beleuchtung minimiert, wird auch durch andere Systeme wie der präzisen Steuerung der Lüftung oder der Wärmerückgewinnung Energie eingespart.

Die eingesetzten Fassadensysteme erlauben das Öffnen von Fenstern. Dadurch kann eine natürliche Belüftung umfassend genutzt werden, ohne dass energieintensive Ventilatoren erforderlich sind. Für Labore und Reinräume, die normalerweise enorme Mengen an Energie für Lüftung verbrauchen, wurden sorgfältig geeignete Luftströme ermittelt, die die Belüftungsraten reduzieren, ohne die Sicherheit der Forschenden zu gefährden. Hocheffiziente Wärmetauscher übertragen die Wärme oder Kälte der verbrauchten Abluft auf die Frischluft, die in das Gebäude gelangt.

Das Projekt, das u.a. mit der LEED-Platin-Zertifizierung ausgezeichnet wurde, wird voraussichtlich 43 Prozent weniger Treibhausgasemissionen verursachen als ein vergleichbares Standardgebäude.

Über den Artikel der Woche

Jede Woche beleuchten wir im Artikel der Woche ein spannendes Thema für die Edelstahlbranche. Weitere Artikel finden Sie auch in unserer Zeitschrift Edelstahl Aktuell. Um diese und viele weitere Artikel (fast) monatlich zu lesen, abonnieren Sie unsere Zeitschrift (erhältlich in Print und digital).

Möchten Sie als Autor mitwirken? Bitte kontaktieren Sie Sonja Wingels.

Jede Woche teilen wir einen neuen Artikel mit unserer Edelstahl Community. Machen Sie mit und lassen Sie uns Ihren Artikel auf Edelstahl Aktuell online und in gedruckter Form veröffentlichen.