Bild: Saarstahl AG

Seit April 2019 sagt im Saarstahl-Stahlwerk ein Machine-Learning-Algorithm den Sauerstoffgehalt des erkalteten Stahls voraus. In einer aktuellen Pressemitteilung teilte das Unternehmen weitere Details zu dem KI-Projekt mit. So liefere der Algorithmus äußerst genaue Ergebnisse.

Die Konzentration von Sauerstoff musste bisher anhand physikalischer Proben bestimmt werden. Dies verteuerte nach Unternehmensangaben die Abwicklung der Aufträge und verzögerte die Auslieferung der Walzprodukte.

Laut Pressemitteilung werden im Stahlwerk von Saarstahl monatlich über 200.000 Tonnen Stahl erzeugt. Die Sorten reichen von Grundgüten, Schweißdraht bis hin zu SKD, legierten und unlegierten Qualitäts- und Edelstählen, Wälzlager- und Federstählen.

Bei jeder Lieferung erhält der Kunde ein Attest, dass der Gehalt an Legierungsstoffen und Begleitelementen in der von ihm bestellten Stahlsorte exakt seinen Anforderungen entspricht. Die analytische Bestimmung fast aller im Stahl enthaltenen Elemente erfolgt anhand einer Probe, die während des Vergießens an der Stranggießanlage aus dem Verteiler zwischen Pfanne und Kokillen entnommen wird. Die Probe wird im Stahlwerkslabor analysiert und von der Qualitätsstelle bewertet. Somit kann, wenn die Bewertung den Vorgaben entspricht, das Material nach dem Walzen unverzüglich in den Versand zum Kunden.

Sauerstoffvorhersage

„Im Unterschied dazu lässt sich der Sauerstoffgehalt nicht genau genug an der Gießprobe bestimmen“, erklärt Dr. Elizabeta Korte, Leiterin der Abteilung Qualitätswesen Stahlwerk. Sauerstoff könne nur am verformten Material an einer eigens hergestellten Probe bestimmt werden. Gefertigt werden könne diese aus einer Schmiedeprobe oder aus einem gewalzten Stab- oder Walzdrahtabschnitt. Die Folge ist ein zeitlicher Verzug bei der Auftragsabwicklung.

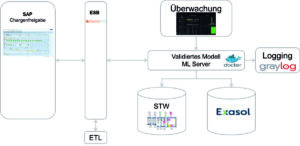

Ende 2018 startete Saarstahl ein KI-Projekt zur Sauerstoffvorhersage. Daten ab dem Jahr 2016 wurden offline in eine Datenbasis zusammengeführt, plausibilisiert und teils aus den Prozessdaten neue Einflussgrößen generiert. Verschiedene Vorhersagealgorithmen wurden trainiert bis „schließlich die beste Modellarchitektur ausgewählt“ wurde, so Saarstahl. Der Vorhersagealgorithmus wurde in die existierenden Systeme eingebettet und Schnittstellen bereitgestellt. Diese Einbettung ermögliche es nun, dass der vorhergesagte Sauerstoffwert direkt nach Erzeugung der Charge online in dem SAP-Chargenfreigabesystem zur Verfügung stehe.

Michael Schäfer, Leiter Data Science innerhalb des Bereichs Informations- und Kommunikationssysteme berichtet, dass für die ersten Werkstoffe, etwa Federstahl, seit mehr als einem Jahr Ergebnisse vorliegen. „Wir können sagen, dass unsere Vorhersagen bereits sehr gut sind: Wir kommen an die physikalische Messgenauigkeit heran.“

KI ersetzt physikalische Proben nicht vollständig

Überflüssig werden die Proben dennoch nicht. Auch zukünftig werde von Zeit zu Zeit stichprobenhaft ein Abgleich der Vorhersage mit einer physikalischen Erprobung vorgenommen. Das Schmelzen sei ein lebendiger Prozess, der zum Beispiel durch geänderte Produktionsvorschriften oder neue Rohstofflieferanten beeinflusst werden könne. Ein Abgleich ermögliche eine solche Prozessveränderung unmittelbar zu bemerken, zu reagieren und das Modell bei Bedarf nachzutrainieren.

Das KI-Projekt wurde mit Federstählen gestartet und inzwischen aufgrund guter Ergebnisse auf weitere Güten ausgedehnt. Saarstahl betont, dass die Qualitätsstellen der Werke im Vorfeld mit den Kunden abstimmten, ob diese mit der Attestierung auf Basis der Vorhersage einverstanden seien oder eine Ist-Werterprobung wünschten. Das Unternehmen sieht klare Vorteile für beide Seiten: Durch den Entfall der physikalischen Erprobung erhielten die Kunden ihr Material schneller. Saarstahl habe durch die Sauerstoffvorhersage bereits Erprobungskosten in sechsstelliger Höhe eingespart.

Über den Artikel der Woche

Jede Woche beleuchten wir im Artikel der Woche ein spannendes Thema für die Edelstahlbranche. Weitere Artikel finden Sie auch in unserer Zeitschrift Edelstahl Aktuell. Um diese und viele weitere Artikel (fast) monatlich zu lesen, abonnieren Sie unsere Zeitschrift (erhältlich in Print und digital).

Möchten Sie als Autor mitwirken? Bitte kontaktieren Sie Catrin Senger.

Jede Woche teilen wir einen neuen Artikel mit unserer Edelstahl Community. Machen Sie mit und lassen Sie uns Ihren Artikel auf Edelstahl Aktuell online und in gedruckter Form veröffentlichen.

Alle Bilder wurden vor der COVID-19-Pandemie bzw. unter Einhaltung der Abstandsregeln aufgenommen.