Die Swiss Steel Group erklärt in Ihrer Pressemitteilung: „Additive Fertigungsverfahren und insbesondere das sogenannte Pulverbettverfahren (Laser Powder Bed Fusion, L-PBF) werden in unterschiedlichsten Industriebereichen eingesetzt. Dazu gehören die Luft- und Raumfahrt, die Medizintechnik, die Automobilindustrie und der Maschinenbau. Aufgrund des schichtweisen Produktaufbaus lassen sich Bauteile mit sehr hoher Komplexität erzeugen.

Die additive Fertigung mit Pulver, bekannt als selektives Laserschmelzen (SLM), ist ein Verfahren, bei dem ein Pulverbett aus beispielsweise Metall-oder Kunststoffpulver schichtweise aufgebaut wird. Ein Laserstrahl schmilzt das Pulver an den gewünschten Stellen, um eine Schicht des Objekts zu erzeugen. Anschließend wird eine neue Pulverschicht aufgetragen, und der Prozess wird so lange wiederholt, bis das gesamte Objekt erstellt ist.

Die additive Fertigung mit Draht hingegen, auch als Wirearc-Additive Fertigung (WAAM) bekannt, basiert auf dem Schmelzen eines Metall- oder Legierungsdrahts. Der Draht wird durch einen Lichtbogen oder einen Laserstrahl geschmolzen und auf die gewünschten Stellen aufgetragen, um das Objekt schichtweise aufzubauen.

Beide Ansätze haben ihre Vorteile. Die additive Fertigung mit Pulver ermöglicht hohe Präzision und Detailgenauigkeit, da das Pulver in feinen Schichten aufgetragen wird. Sie eignet sich auch für komplexe Geometrien und kann eine Vielzahl von Materialien verarbeiten. Die additive Fertigung mit Draht hingegen bietet eine hohe Baugeschwindigkeit und kann großformatige Objekte herstellen. Die Wahl des additiven Verfahrens hängt von den jeweiligen Anforderungen der Anwendung ab.“

Metallischer 3D-Druck von und für die Stahlindustrie

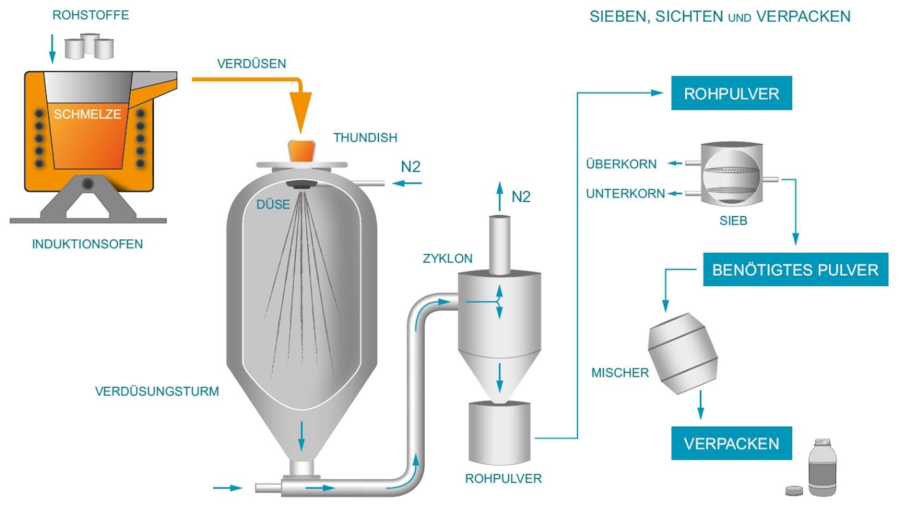

Die Swiss Steel Group bietet nach Unternehmensaussagen ein breites Spektrum an gasverdüsten Metallpulvern auf Fe-, Ni- und Co-Basis an. Die Grundlage für die Fertigungsverfahren bilde ein hochwertiges Metallpulver, dessen Herstellung komplexe Prozessschritte beinhalte. Zur Pulverherstellung werden die Rohstoffe und Einsatzmaterialien zunächst in einem Induktionsofen erschmolzen und anschließend einer Gasverdüsungsanlage zugeführt. In einem geschlossenen Behälter wird der Schmelzestrahl mithilfe eines Inertgases (Stickstoff) unter hohem Druck zerstäubt. Die so entstehenden Partikel formen sich während der Abkühlung sphärisch ein. Nur so sei ein passendes Fließverhalten gewährleistet, welches für die spätere Weiterverarbeitung entscheidend ist. Schließlich verbessere die sphärische Form die Dosierbarkeit des Pulvers.

Dieser Prozessteil erfolgt komplett unter Inertgas, wodurch das Pulver ohne schädliche Oberflächenoxidation abkühlt. Das Metallpulver wird anschließend gesiebt und windgesichtet. Das bedeutet, dass das Pulver auf diesem Wege z.B. für die Anwendung in der additiven Fertigung vorbereitet wird. Die zu feinen und zu groben Partikel werden entfernt, so dass die für den 3D-Druck typische Partikelverteilung von 10 – 63 µm erzeugt wird. Mit dem Metallpulver in der benötigten Korngrößenverteilung ist die Grundlage für den eigentlichen 3D-Druck Prozess geschaffen. Zum Abschluss der Herstellung werde das Pulver homogenisiert und nach Kundenvorgabe verpackt und etikettiert.

Beim Pulverbettverfahren erfolgt der Aufbau von Bauteilen Schicht für Schicht. Daher werden diese Verfahren als „additive“ Verfahren bezeichnet. Ein Laser diene beim L-PBF Prozess als Energiequelle, welcher die Metallpulver auf Mikrometerebene miteinander verschweißt. So entsteht Schicht für Schicht ein dreidimensionales Bauteil, welches sehr komplex aufgebaut sein kann.

Diese Komplexität, bzw. die Möglichkeit, stelle einen der großen Vorteile dieser neuen Fertigungsverfahren dar. Direkt damit einhergehend, folgen aus den neuen Möglichkeiten jedoch auch neue Anforderungen und Herausforderungen. Zum einen gebe es Bedarf nach neuen und angepassten Werkstoffen, so dass das maximale Potential aus dieser Technologie herausgeholt werden kann. Zum anderen müssen die neuen Möglichkeiten in der industriellen Praxis auch umgesetzt werden.

Metallpulver auf Eisen-Basis

Metallpulver auf Eisen-Basis für den 3D Druck können in die austenitischen, aushärtbaren und martensitischen Güten unterteilt werden. Die austenitische Güte Printdur 4404 weise eine hohe Korrosionsbeständigkeit sowie eine gute Oxidationsbeständigkeit auf. Die Güten Printdur 4545 und Printdur 4548 weisen nach Presseinformationen eine gute Kombination aus Verschleiß-, Korrosions- und Oxidationseigenschaften auf. Bei verstärkter Verschleißbeanspruchung seien die Güten Printdur Powderfort, Printdur 2343 und Printdur 2344 geeignet.

Metallpulver auf Nickel-Basis

Für Anwendungen, die eine starke Korrosionsbeständigkeit erfordern, biete sich Metallpulver auf Nickel-Basis an. Printdur Ni625 weise eine gute Beständigkeit gegen mineralische Säuren wie z.B. Salpeter-, Phosphor-, Schwefel- oder Salzsäure auf. Ebenso sei die Korrosionsbeständigkeit gegen Alkalien und organische Säuren gegeben. Desweitern besitze der Werkstoff im lösungsgeglühten Zustand eine gute Beständigkeit gegen Heißgaskorrosion sowie eine hohe Zeitstandfestigkeit oberhalb von 600°C.

Metallpulver auf Kobalt-Basis

Das Metallpulver auf Kobalt-Basis (Printdur CoCrF75) könne in zwei unterschiedlichen Bereichen eingesetzt werden: Hochtemperaturanwendungen und Medizintechnik. Printdur CoCrF75 weise einen exzellenten Widerstand gegen Thermoschock auf und sei beständig gegen oxidierende sowie reduzierende Atmosphären bis ca. 1150 °C. Sehr gute Biokompatibilität und Korrosionsbeständigkeit zählen nach Unternehmensaussagen ebenfalls zu seinen Eigenschaften.

Bainidur AM

Bainidur AM (= Additive Manufacturing) erweitere das Portfolio der Metallpulver. Es seien derzeit nur wenige niedrig- und mittellegierte Stähle auf dem Markt erhältlich, die mittels der additiven Fertigung verarbeitet werden können. Bainidur AM fülle diesen Bedarf, da er ein schnelles und effizientes Drucken von Erstmustern ermögliche, die auch die späteren Bauteileigenschaften aufweisen. Wärmebehandlung und thermochemische Oberflächenbehandlungen können mit dem gleichen Werkstoff wie in der Serienfertigung getestet und optimiert werden.

Selbst Ersatzteile, können laut der Swiss Steel Group durch Additive Manufacturing mit vergleichbaren Eigenschaften wie das Original hergestellt werden. Dies werde durch sein Umwandlungsverhalten in das Bainitgefüge unterstützt. Dadurch sei das Material auch beim Druck leicht zu handhaben.