Basis für Industrie 4.0

Um das volle Potenzial der Zwillinge zu heben, müssen die realen Systeme künftig allerdings nicht nur miteinander vernetzt sein, sondern sich auch selbst entwickeln und autonom agieren können. Die Entwicklung geht in Richtung künstlicher Intelligenz – von der bloßen gegenseitigen Wahrnehmung und Interaktion hin zur Kommunikation und eigenständigen Optimierung. Dafür werden integrierte Informationssysteme benötigt, die einen durchgängigen Austausch von Informationen zulassen.

Zur Entwicklung solcher digitalen Zwillinge braucht es leistungsstarke Software-Systeme, die den digitalen Zwilling über die gesamte Wertschöpfungskette realisieren – für die Planung und das Design von Produkten, Maschinen und Anlagen sowie für den Betrieb von Produkten und Produktionssystemen. Die Anwender können so wesentlich flexibler und effizienter agieren und individualisierter produzieren.

Der digitale Zwilling des Produkts entsteht dabei bereits im Stadium der Definition und des Designs eines geplanten Produkts. Dies ermöglicht die Simulation und Validierung von Produkteigenschaften, angepasst an die jeweiligen Bedürfnisse: Ist das Produkt etwa stabil und intuitiv nutzbar? Egal ob Mechanik, Elektronik oder Software oder Systemverhalten – durch den digitalen Zwilling kann dies alles bereits im Vorfeld getestet und optimiert werden. Bereits heute können Kunden mit dem Digital-Enterprise-Angebot von Siemens in zukunftsfähige Lösungen für die schrittweise Realisierung von Industrie 4.0 investieren.

Vorteile in der Produktion

Ähnliches gilt für den digitalen Zwilling der Produktion: Er bildet den Einsatz von Maschinen und Anlagensteuerungen bis hin zu ganzen Fertigungsstraßen in der virtuellen Umgebung ab. Durch diese Simulation kann die Produktion mit SPS-Code-Generierung und virtueller Inbetriebnahme vorab optimiert werden. Fehler- oder Störquellen werden so schon vor dem Betriebsstart erkennbar und können verhindert werden. Das spart Zeit und ist ein Wegbereiter für die individuelle Massenproduktion, da auch hochkomplexe Fertigungswege in kürzester Zeit aufwandsarm berechnet, getestet und programmiert werden können.

Der digitale Zwilling der Performance wird wiederum laufend mit Daten aus dem Betrieb von Produkten oder Produktionsanlagen gefüttert. So können etwa die Zustandsdaten aus Maschinen oder Energieverbrauchsdaten von Fertigungssystemen permanent verfolgt werden. Auf dieser Basis lassen sich vorausschauende Instandhaltungsstrategien realisieren, um Ausfallzeiten zu verhindern oder den Energieverbrauch zu optimieren. Auf Basis dieses datenbasierten Services entstehen neue Geschäftsmodelle. Die datenbasierte Erkenntnisse können über Systeme wie MindSphere – das offene, cloudbasierte IoT-Betriebssystem von Siemens – in die gesamte Wertschöpfungskette bis hin zum Produktsystem zurückgespielt werden. Hierdurch entsteht ein vollständig geschlossener Entscheidungskreislauf für fortlaufende Optimierungen.

Performance durch ganzheitlichen Ansatz

Die Siemens Digital Enterprise Suite bietet zum Beispiel aufeinander abgestimmte, integrierte Software- und Automatisierungslösungen für einen ganzheitlichen Ansatz: Eine zentrale Datenplattform dient zur Digitalisierung des gesamten Wertschöpfungsprozesses der Industrie. Intelligente Netzwerke für die industrielle Kommunikation ermöglichen den einfachen Austausch von Daten innerhalb der verschiedenen Module einer Fertigung und erfassen laufend aktuelle Daten aus dem Betrieb.

Darüber hinaus werden dem sogenannten Defense-in-Depth-Konzept von Siemens Unternehmen den gestiegenen Anforderungen an Industrial Security gerecht. Industrieanlagen werden so umfassend vor Angriffen von innen und außen geschützt. Mit einem normgerechten, strukturierten Aufbau an Schutzmechanismen – angefangen beim Passwortschutz bis hin zum kontinuierlichen Security-Monitoring – gelingt der zuverlässige und individuelle Schutz der digitalen Fabrik.

Datenaustausch ohne Grenzen

Durch die Vernetzung der Maschinen untereinander und mit den überlagerten Systemen wird eine zentrale Verwaltung der Ressourcen und Produktionsdaten möglich. Das sichert Kostenvorteile in der Anschaffung und im Betrieb. Auftragsdaten werden unternehmensweit zugänglich und es lässt sich eine optimale Strategie dafür finden, in welchem Werk des Unternehmens welche Aufträge gefertigt werden sollten. Außerdem können Materialbestände, Logistikprozesse oder die Werkzeugverfügbarkeit rasch überblickt und effizient koordiniert werden.

Ein weiteres großes Potenzial des digitalen Zwillings liegt in der Optimierung der Dokumentation von Fertigungsprozessen und Produktionsparametern im Qualitätsmanagement. Wenn ein Hersteller genau weiß, welches Bauteil mit welchen Merkmalen in welchem seiner Produkte wie verbaut worden ist, kann er zielgerichtet auf eventuelle Probleme reagieren und Prozesse optimieren.

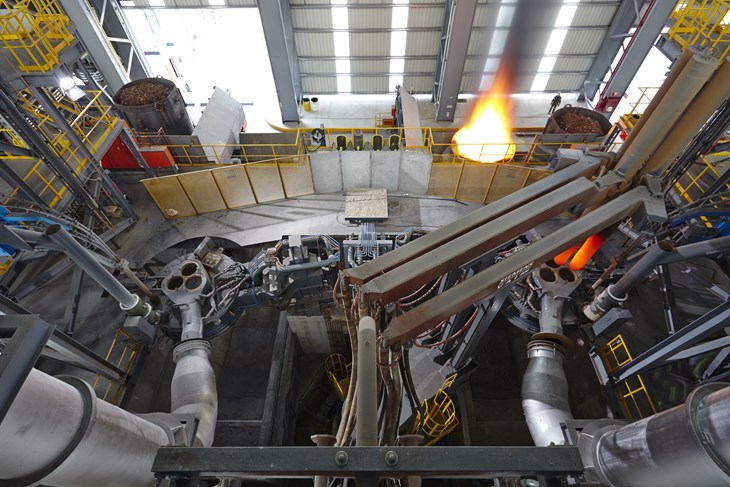

Innerhalb der Prozessindustrie sorgt der digitale Zwilling für mehr Effizienz und Produktivität: Der Schritt von Integrated Engineering zu Integrated Operations ermöglicht es Unternehmen der Prozessindustrie, ein durchgehendes Datenmodell vom Anlagenengineering bis hin zum Betrieb aufzubauen. Auch hier sorgt die Digitalisierung für kürzere Markteinführungszeiten, mehr Flexibilität und Effizienz. Damit besteht einmal mehr die Möglichkeit für Unternehmen, der Volatilität und Heterogenität der globalen Märkte Rechnung zu tragen und immer produktiver sowie energie- und ressourceneffizienter zu wirtschaften.