Um Ingenieuren bei der Auswahl des richtigen Materials zu helfen, veröffentlicht ASME seinen Code, der Entwurfsregeln für akzeptable Belastungen festlegt und die Materialien spezifiziert, die für den Kraftwerksbau verwendet werden können – so auch in Kernkraftwerken. Die Einhaltung dieser Spezifikationen gewährleistet die Sicherheit und Leistung der Komponenten.

Die Legierung 617 ist eine Kombination aus Nickel, Chrom, Kobalt und Molybdän, die in fortschrittlichen Kernkraftwerken eingesetzt werden kann, da sie einen Betrieb bei höheren Temperaturen ermöglicht. „Es ist eine ziemlich beachtliche Leistung”, sagte Richard Wright, emeritierter INL-Laborkollege, der den INL-Teil und das Gesamtmanagement des Projekts leitete.

Konstrukteure, die an neuen Hochtemperatur-Kernkraftwerkskonzepten arbeiten, haben jetzt 20% mehr Möglichkeiten, wenn es um Komponentenbaustoffe geht. „Im Gegensatz zu Leichtwasseranlagen, der kommerziellen Flotte, in der Sie möglicherweise 50 oder 100 Materialien haben, konnten Sie genau fünf für Hochtemperaturreaktoren verwenden”, sagte Wright.

Die Legierung 617 hat aufgrund ihrer Physik lange gebraucht, um in den Standard aufgenommen zu werden. Jede Zwischenzertifizierung der einzelnen Aspekte dauert in der Regel mehrere Jahre.

In Bezug auf die Physik sagte Wright, das Problem beziehe sich auf das Kriechen – die Tendenz einer Substanz, ihre Form im Laufe der Zeit zu ändern. Kriechen wird erst ab etwa der Hälfte des Schmelzpunktes eines Materials zum Problem. Bei höheren Temperaturen wird das Kriechen jedoch ein Faktor bei neu vorgeschlagenen Reaktoren sein. Im Gegensatz zu Leichtwasserreaktoren, die bei etwa 290 Grad Celsius arbeiten, werden die vorgeschlagenen Reaktoren für geschmolzenes Salz, Hochtemperatur, Gas und Natrium zwei- oder mehrmals heißer betrieben. Daher war es entscheidend zu bestimmen, was längerem Betrieb von Alloy 617 bei einer bestimmten Temperatur passiert. Dies war keine leichte Aufgabe.

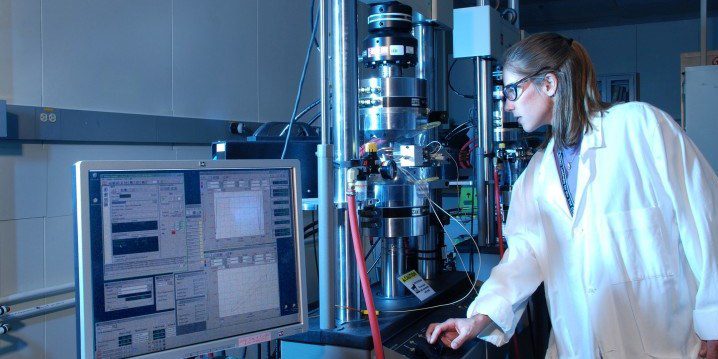

Bilder: INL, Pixabay

„Diese zeitabhängigen Eigenschaften werden sehr schwierig zu messen und zu verstehen”, so Wright. Alle Messungen mussten an verschiedenen Chargen der Legierung 617 durchgeführt werden, um geringfügige Abweichungen in Zusammensetzung und Herstellung zu berücksichtigen. Einige der Tests waren schnell, z. B. das Messen, wie viel Stress das Material aufnehmen kann, bevor es bricht. Aber einige, wie die mit Kriechen, haben Jahre gedauert.

ASME erlaubt einen dreifachen Extrapolationsfaktor für die Zeit. Mit anderen Worten, um ein Material für 100.000 Stunden oder 11,4 Betriebsjahre zu qualifizieren, müssen Forscher Daten für 33.000 Stunden oder 3,75 Jahre sammeln. Diese Marke ist ungefähr das Minimum, für das ein neues Material qualifiziert werden muss, da Kraftwerke für den Betrieb über Jahrzehnte ausgelegt sind.

Nachdem die Forscher die Daten zu Alloy 617 gesammelt hatten, kamen sie zu konservativen Zahlen, um in die ASME-Spezifikation einzusteigen. Anschließend reichten sie diesen Vorschlag zur Abstimmung ein und begannen mit der nächsten Phase des Prozesses, um das Material in den Code aufzunehmen, so das INL.

Bei ASME muss eine einstimmige Einigung über Änderungen der Standards erzielt werden. Wenn also Änderungen eingeführt werden, stellen die Befürworter der Änderung unterstützende Daten zur Verfügung, beantworten Fragen zu den Daten, bilden die Ausschussmitglieder bei Bedarf aus und versuchen auf andere Weise, den Prozess voranzutreiben.

Die Forscher, die an der Aufnahme des Alloy 617-Codes arbeiteten, begannen mit der Hochtemperatur-Arbeitsgruppe, dann mit der entsprechenden Untergruppe, gefolgt von einem Konsens des Gesamtausschusses. Freiwillige aus der Industrie, nationalen Labors und anderen Ländern sind in den verschiedenen Arbeitsgruppen, Untergruppen und Ausschüssen vertreten, die sich treffen, um viermal im Jahr Änderungen der Standards zu erwägen.

Das letzte neue Hochtemperaturmaterial wurde in den 1990er Jahren in den Code aufgenommen, dies erklärt teilweise, warum die Genehmigung so lange gedauert hat, so Wright weiter. „Eine große Herausforderung für uns war es, diesen Prozess, der seit 30 Jahren nicht mehr angewendet wurde, einfach wiederzubeleben.” Das gesamte Alloy 617-Projekt dauerte 12 Jahre und kostete das Energieministerium 15 Millionen US-Dollar. Durch das Hinzufügen von früheren Arbeiten und Nicht-DOE-Beiträgen beliefen sich die gesamten Materialforschungskosten auf mehrere zehn Millionen Dollar und Jahrzehnte.