Die BMW Group hat die eigene Produktion von Brennstoffzellen für den BMW iX5 Hydrogen in München gestartet. Am 31. August nahmen der bayerische Ministerpräsident Dr. Markus Söder, der bayerische Staatsminister für Wirtschaft, Landesentwicklung und Energie Hubert Aiwanger, der Vorstandsvorsitzende der BMW AG Oliver Zipse und Frank Weber, Mitglied des Vorstands der BMW AG für Entwicklung, die Produktion von Brennstoffzellensystemen im hauseigenen Wasserstoff-Kompetenzzentrum in München in Betrieb.

Anlass ist die Kleinserie des BMW iX5 Hydrogen, die ab Ende dieses Jahres weltweit zu Test- und Demonstrationszwecken eingesetzt werden soll. „Als vielseitiger Energieträger spielt Wasserstoff eine Schlüsselrolle auf dem Weg zur Klimaneutralität. Auch in der individuellen Mobilität wird er deutlich an Relevanz gewinnen. Für uns sind wasserstoffbetriebene Fahrzeuge die ideale Technologie, um batterieelektrische Fahrzeuge sinnvoll zu ergänzen und die Elektromobilität zu komplettieren“, so Oliver Zipse, Vorsitzender des Vorstands der BMW AG. Mit dem Start der Produktion in Kleinserie zeige die BMW Group die Reife dieser Antriebsart und unterstreiche damit ihr Potential für die Zukunft.

Kompetenzzentrum für Wasserstoff

Mit der zweiten Generation der Brennstoffzelle im BMW iX5 Hydrogen habe die BMW Group die Dauerleistung der Brennstoffzelle mehr als verdoppelt, während das Gewicht und die Größe stark gesunken seien. Das Unternehmen sehe in der Entwicklung der Wasserstofftechnologie ein vielversprechendes Potential für ihre nächste Fahrzeuggeneration.

Im eigenen Kompetenzzentrum für Wasserstoff in München produziere die BMW Group fortan hocheffiziente Brennstoffzellensysteme. Die Technologie zähle zu den Kernkomponenten im BMW iX5 Hydrogen und verfüge über eine kontinuierliche hohe Leistung von 125 kW/170 PS. In Kombination mit einem Elektromotor aus der fünften Generation der BMW eDrive Technologie und einer eigens für dieses Fahrzeug entwickelten Leistungsbatterie bringe der Antriebsstrang des Fahrzeugs 275 kW/374 PS auf die Straße.

Für die Kleinserie habe das Entwicklungsteam das leistungsstarke Antriebssystem, bestehend aus zwei Wasserstoff-Tanks, der Brennstoffzelle sowie dem E-Motor, in die bestehende Architektur des BMW X5 integriert. Bei der finalen Wintererprobung in Schweden habe der BMW iX5 Hydrogen Anfang dieses Jahres bereits seine hohe Alltagstauglichkeit – auch bei sehr tiefen Temperaturen – unter Beweis stellen können.

Produktion der Brennstoffzellensysteme in München

In der Brennstoffzelle findet die chemische Reaktion zwischen dem Wasserstoff aus den Tanks und dem Sauerstoff aus der Umgebungsluft statt. Für eine hohe Effizienz des Antriebs ist eine gleichmäßige Versorgung der Membran in der Brennstoffzelle mit den beiden Medien entscheidend. Neben technologischen Analogien zum Verbrenner wie Ladeluftkühler, Luftfilter, Steuergeräten und Sensorik, habe die BMW Group für das neue Brennstoffzellensystem auch spezielle Wasserstoff-Komponenten entwickelt. Dazu gehören beispielsweise der hochdrehende Kompressor mit Turbine oder eine Hochvolt-Kühlmittelpumpe.

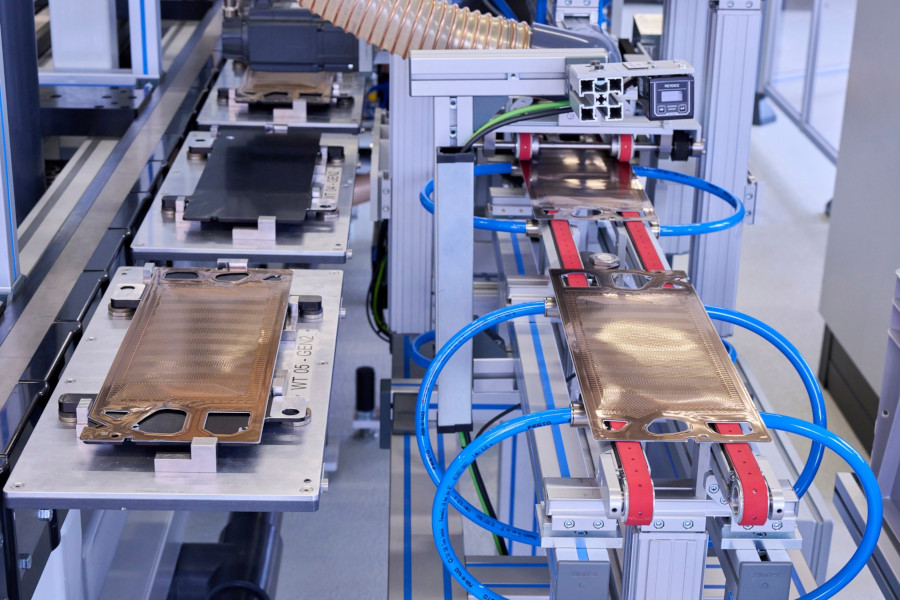

Die zur Produktion des BMW iX5 Hydrogen benötigten einzelnen Brennstoffzellen erhalte die BMW Group von der Toyota Motor Corporation. Beide Unternehmen blicken laut Unternehmensaussage auf eine langjährige, vertrauensvolle Zusammenarbeit zurück und arbeiten bereits seit 2013 bei Brennstoffzellenantrieben zusammen. Die Herstellung der Brennstoffzellensysteme erfolge in zwei wesentlichen Schritten. Zunächst werden die einzelnen Brennstoffzellen zu einem sogenannten Brennstoffzellen-Stack gestapelt. Im nächsten Schritt findet die Montage aller weiteren Komponenten zu einem vollständigen Brennstoffzellensystem statt.

Das sogenannte „Stacking“, also das Stapeln der Brennstoffzellen, ist ein vollautomatisierter Prozess. Nachdem die einzelnen Komponenten auf Beschädigungen kontrolliert werden, wird der Stack mit fünf Tonnen Kraft maschinell verpresst und mit einem Gehäuse versehen.

In der Endmontage des Brennstoffzellen-Stacks gehören neben einem Spannungstest umfassende Tests der chemischen Reaktion innerhalb der Zellen. Abschließend werden alle Komponenten im Montagebereich zu einem Gesamtsystem zusammengefügt. Bei der Systemmontage werden weitere Komponenten wie der Kompressor, die Anode und Kathode, die Hochvolt-Kühlmittelpumpe und der Kabelbaum montiert.