Fotos: STILFOLD

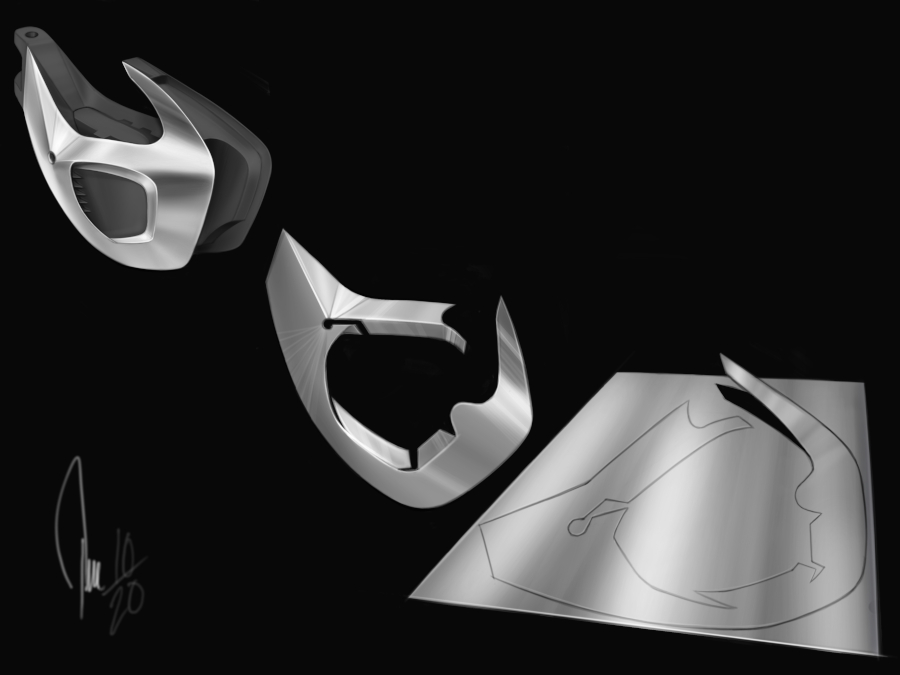

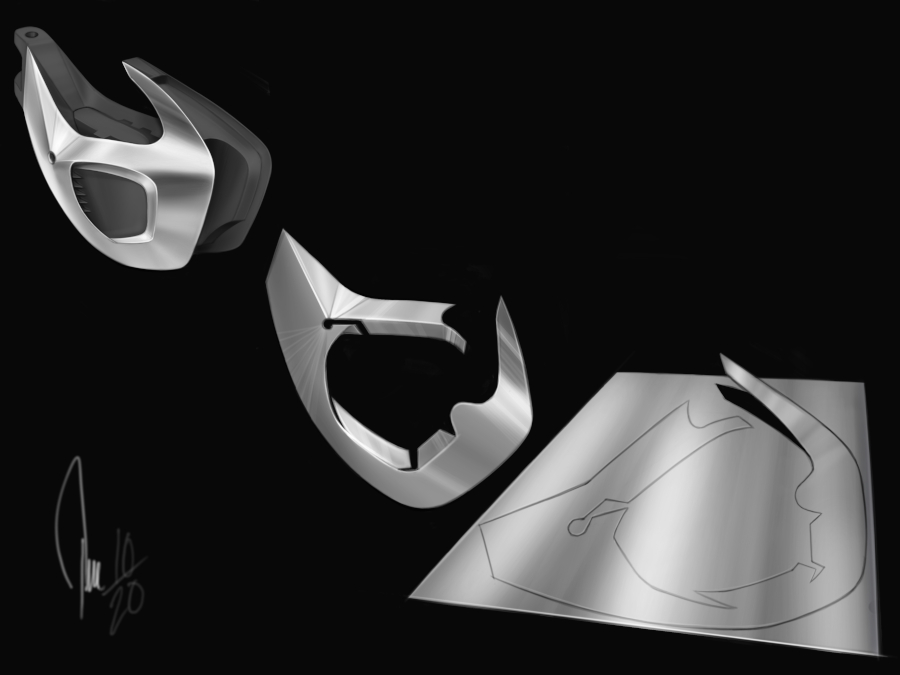

Es begann mit einem Blatt Papier und endete mit Lasern, Robotern und Stahlblechen: Das schwedische Start-up STILRIDE hat ein neues Verfahren für Design und Herstellung entwickelt. Bei der als „industrielles Origami” bezeichneten Technologie werden Roboter eingesetzt, um einzelne Stahlbleche über Kurven zu falten und so haltbare und leichte neue Strukturen ohne Schweißarbeiten zu schaffen.

Mit STILFOLD können Konstrukteure und Hersteller mit speziell entwickelten Halterungen für Roboterarme Stahlbleche über Kurven falten und so die Umweltauswirkungen der Produktion erheblich reduzieren. Denn das Verfahren schöpft das Potenzial flacher Bleche voll aus, indem es die Formen vereinfacht, Schweißnähte eliminiert und die Konstruktion optimiert.

Die Spezialsoftware von STILFOLD ermöglicht es Designern, das Falten und Entfalten der gewünschten Struktur aus einem Blech zu simulieren, bevor sie die Roboterarme programmieren, um den komplexen Faltvorgang durchzuführen.

Die Herstellungsmethode von STILFOLD könne somit den Ressourcenverbrauch und den Abfall minimieren, was letztlich zu einer Reduzierung der Umweltauswirkungen der Produktion führe.

STILFOLD

Drei Elemente bilden das Grundgerüst von STILFOLD:

- Die STILWARE Software definiert die perfekten Geometrien für das Falten entlang komplexer und gekrümmter Linien.

- Das sogenannte STILTOOL wandelt CAD-Daten in CAM-Anweisungen für automatisiertes robotergestütztes Falten und Formen um.

- Die Produktionszelle STILWORKS ermöglicht jeder voll ausgestatteten Metallwerkstatt die Herstellung.

In einer Kundenstory des finnischen Edelstahlherstellers Outokumpu wird die Technik genauer erläutert, denn auch Forscher von Outokumpu haben im Jahr 2000 ein ähnliches Konzept entwickelt, das Blankformung genannt wurde. STILRIDE hat ein neues Verfahren für Entwurf und Herstellung entwickelt, das sie anfangs LIGHT.FOLD nannten:

„Die Technik basiert auf der Anwendung von Lasern zur hochgradig lokalisierten Wärmebehandlung von tempergewalztem Edelstahl, wobei der Schwerpunkt auf der Enthärtung von Schlüsselbereichen liegt, in denen sich das Material biegen muss.

Der Ansatz ist vergleichbar mit dem Einritzen einer Karte mit einem Messer, um die Lage und das Ausmaß der Falten zu kontrollieren. Durch mehrfaches fächerförmiges Einritzen einer Karte kann diese zu einem Kegel geformt werden. LIGHT.FOLD erzielt ähnliche Ergebnisse mit rostfreiem Stahl, wobei Roboter für die Kontrolle und Genauigkeit sorgen, um die Bleche in komplexe 3D-Formen zu bringen.“

STILRIDE

Entwickelt wurde STILFOLD vom Design- und Technologie-Startup STILRIDE. Das Unternehmen – das von den besten Freunden Tue Beijer und Jonas Nyvang 2019 gegründet wurde – möchte auf Basis der STILFOLD-Technologie nachhaltige Elektromotorräder und -roller herstellen. Das erste Produkt ist der futuristische Sport Utility Scooter One (SUS1). Das STILFOLD-Verfahren soll dabei zur Herstellung des Fahrgestells und der Karosserie verwendet werden. Denn im Gegensatz zu herkömmlichen Scootern (die aus einem Rohrrahmen und einer Kunststoffkarosserie bestehen) wird der SUS1 durch Falten von Edelstahlblechen über Kurven konstruiert – ähnlich wie beim Origami.

Dies führt nicht nur zu einer haltbaren Karosserie und einer unverwechselbaren Ästhetik, sondern auch zu einem geringeren Bedarf an Rohstoffen und niedrigeren Arbeitskosten. Im Vergleich zu einem herkömmlichen Scooter benötigt der SUS1 laut STILRIDE 70 Prozent weniger Bauteile, was zu einer Senkung der Arbeitskosten um 25 Prozent und der Materialkosten um 20 Prozent führt.

Dies führt nicht nur zu einer haltbaren Karosserie und einer unverwechselbaren Ästhetik, sondern auch zu einem geringeren Bedarf an Rohstoffen und niedrigeren Arbeitskosten. Im Vergleich zu einem herkömmlichen Scooter benötigt der SUS1 laut STILRIDE 70 Prozent weniger Bauteile, was zu einer Senkung der Arbeitskosten um 25 Prozent und der Materialkosten um 20 Prozent führt.

Der Scooter erreiche Spitzengeschwindigkeiten von über 100 km/h und habe eine Reichweite von ca. 120 km mit einer vollen Ladung. Er wird aus dem warmgewalzten austenitischen Edelstahl Forta 301/4310 (EN 1.4310) von Outokumpu hergestellt, der aus recyceltem Stahlschrott produziert wird. Im Vergleich zu Stahl, der aus neuem Eisenerz hergestellt wird, spare jede Tonne des verwendeten recycelten Materials 4,3 Tonnen CO2-Emissionen.

Um den CO2-Fußabdruck des Produkts zu verringern, entwickelt das Unternehmen einen Produktionsprozess, der es ermöglicht, die Stahlbleche flach verpackt an kleine, lokale Werkstätten in ganz Europa zu versenden, wo sie gefaltet und mit einem Nabenmotor und einem Akkupaket in der Nähe des Endverbrauchers ausgestattet werden. Schon jetzt sei die Klimabelastung durch die Entwicklung des Fahrgestells des SUS1 um 50 % geringer als bei herkömmlichen Rollern.

„Letztendlich wollen wir Metallwerkstätten und kleine Hersteller in die Lage versetzen, unsere Technologie zur Erstellung von Faltanleitungen für ihre eigenen Produkte zu nutzen. Dies wird eine automatisierte, nachhaltige und standortunabhängige Produktion ermöglichen“, so Jonas Nyvang, Mitbegründer und CEO von STILRIDE.

Geplant sei, dass diese E-Motorräder der nächsten Generation noch in diesem Jahr in Europa auf den Markt kommen soll. Auf der Warteliste für den E-Scooter STILRIDE SUS1 stünden bereits über 120.000 Personen.

Weitere Projekte

Die E-Motorräder sind erst der Anfang. Als nächstes werde STILRIDE die StILFOLD Technik nutzen, um sein Produktangebot um Lastenfahrräder und Anhänger zu erweitern.

Aber auch in andere Anwendungsbereiche streckt das Startup seine Fühler aus: Das neueste Projekt von STILFOLD führt in andere Sphären. Unterstützt vom schwedischen Astronauten Christer Fuglesang und der Europäischen Weltraumorganisation, soll erforscht werden, wie die vom Origami inspirierte Fertigungstechnologie für die Konstruktion im Weltraum eingesetzt werden könnte. Die Technologie eigne sich gut für den Weltraum, da komplexe Strukturen mit einem Minimum an Materialien und Komponenten schnell und sicher gebaut werden können.

Um die Technologie in den Weltraum zu bringen, arbeiten ihre Erfinder (STILFOLD) mit der schwedischen International Space Asset Acceleration Company (I.S.A.A.C.) zusammen: eine von dem Unternehmer Mattias Hansson gegründete und von der Europäischen Weltraumorganisation und Christer Fuglesang unterstützte Organisation, die Innovationen mit Hilfe von Wissen und Entdeckungen aus dem Weltraum fördern will.

Über den Artikel der Woche

Jede Woche beleuchten wir im Artikel der Woche ein spannendes Thema für die Edelstahlbranche. Weitere Artikel finden Sie auch in unserer Zeitschrift Edelstahl Aktuell. Um diese und viele weitere Artikel (fast) monatlich zu lesen, abonnieren Sie unsere Zeitschrift (erhältlich in Print und digital).

Möchten Sie als Autor mitwirken? Bitte kontaktieren Sie Catrin Senger.

Jede Woche teilen wir einen neuen Artikel mit unserer Edelstahl Community. Machen Sie mit und lassen Sie uns Ihren Artikel auf Edelstahl Aktuell online und in gedruckter Form veröffentlichen.

Alle Bilder wurden vor der COVID-19-Pandemie bzw. unter Einhaltung der Abstandsregeln aufgenommen.