Fotos & Grafik: Fraunhofer IMM

Methanol-Reformer wandeln gut transportierbares Methanol in Wasserstoff um. Doch bestehen bei herkömmlichen Reformern noch einige Probleme – so entsteht beispielsweise Katalysatorabrieb. Ein neuartiger Methanol-Reformer aus dem Fraunhofer-Institut für Mikrotechnik und Mikrosysteme IMM für die mobile Anwendung kann diese Herausforderungen lösen.

Ein Beitrag von Dr. Gunther Kolb, Bereichsleiter Energie, Fraunhofer-Institut für Mikrotechnik und Mikrosysteme IMM

Wasserstoff ist der Hoffnungsträger der Energiewende: Er soll sowohl die Mobilität als auch industrielle Prozesse nachhaltig gestalten. Doch hapert es derzeit noch an der Verfügbarkeit, da der Transport von Wasserstoff aufwändig ist. Abhilfe schaffen kann die Umwandlung von Wasserstoff in Methanol. Denn Methanol lässt sich nicht nur deutlich leichter transportieren als Wasserstoff, sondern auch nahezu unbegrenzt speichern.

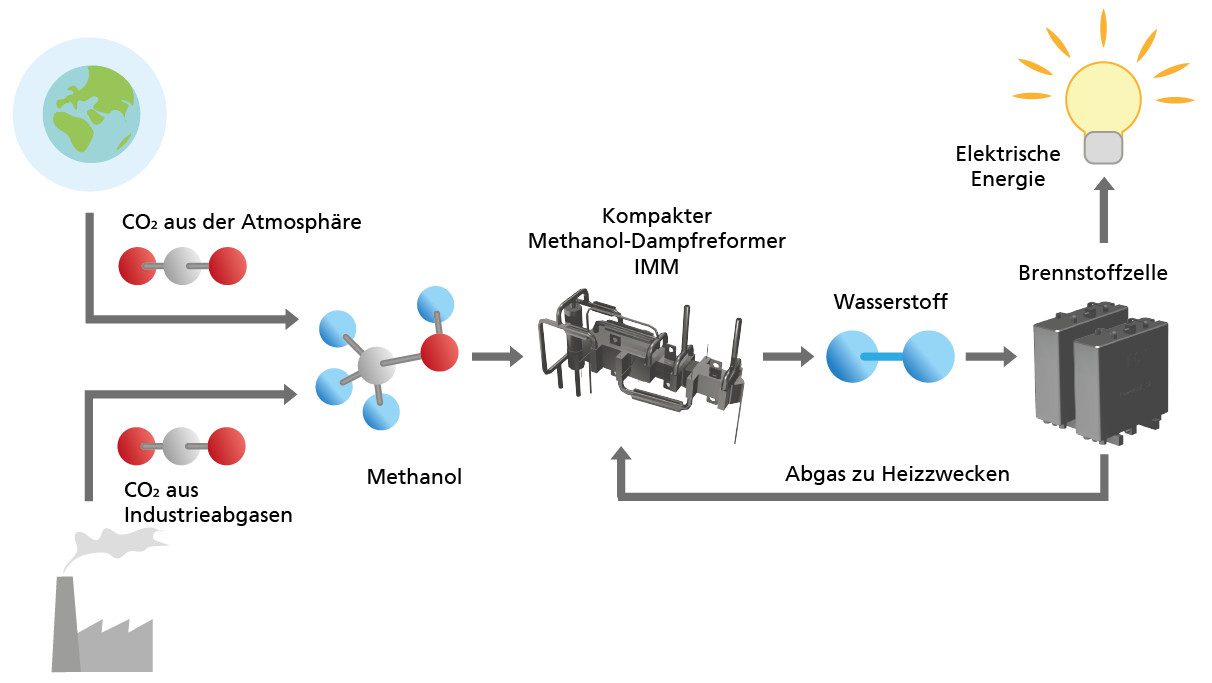

Dadurch könnte beispielsweise grüner Wasserstoff in sonnenreichen Gegenden hergestellt, in Methanol umgewandelt und transportiert werden. Das Kohlenstoffdioxid, das für die Methanolproduktion benötigt wird, könnte entweder aus der Atmosphäre entnommen werden oder aber aus Industrieprozessen stammen, etwa aus der Zementproduktion. Zudem bietet Methanol mit etwa 4,8 Kilowattstunden Energie pro Liter eine sehr hohe Energiedichte – eine Größenordnung höher als die von komprimiertem Wasserstoff. Die International Energy Agency prognostiziert für Methanol mit etwa sechs Cent pro Kilowattstunde darüber hinaus sehr attraktive Kosten.

Um die im Methanol gespeicherte Energie zu nutzen, wird es mithilfe eines Methanol-Reformers unter Zugabe von Wasserdampf wieder in Wasserstoff und Kohlenstoffdioxid rückverwandelt – und zwar dort, wo der Wasserstoff benötigt wird, etwa im Auto. Die Kohlenstoffdioxid-Bilanz insgesamt ist also neutral. Doch bestehen bei üblichen Reformern derzeit noch einige Probleme.

Etwa bei den Katalysatoren, die für die Reaktionen nötig sind. Sie bestehen aus Kupfer-Zink-Oxid-Pulver, das – zu Pellets gepresst – in den Reaktor geschüttet wird. Allerdings entsteht dabei Katalysatorabrieb, der die Brennstoffzelle verschmutzt. Zudem wird das Katalysatormaterial nicht vollständig ausgenutzt und die Reaktion läuft bei vergleichsweise tiefen Temperaturen recht langsam ab.

Eine weitere Herausforderung liegt im Wärmemanagement: Dem Reaktor muss Wärme zugeführt werden, um die Dampfreformierungsreaktion anzutreiben – dabei geht jedoch viel Effizienz verloren. Auch die Wärme aus dem Brennstoffzellen-Abgas kann nicht effizient genutzt werden.

Effiziente Katalysatoren, effizientes Wärmemanagement

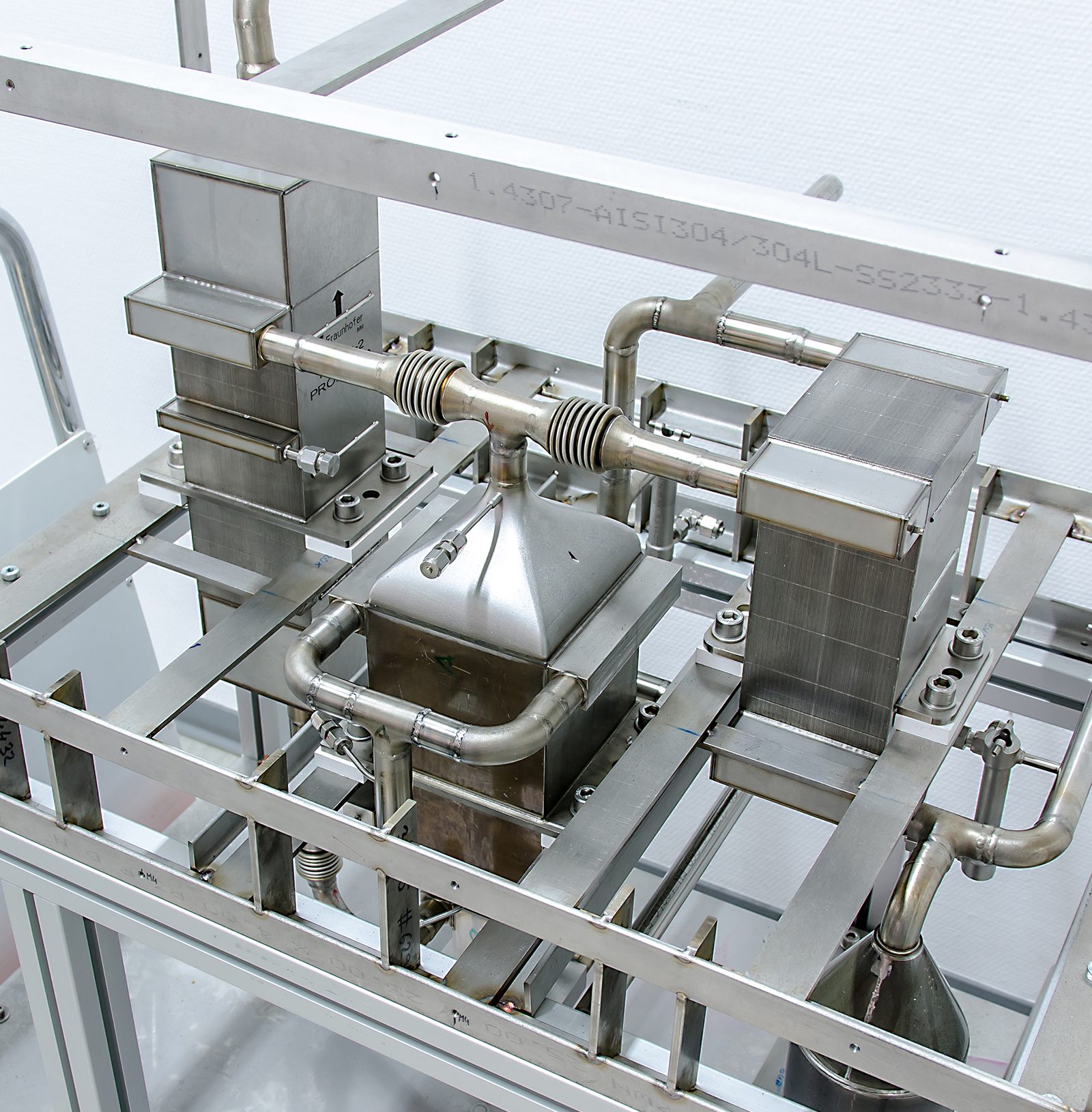

Forscherinnen und Forscher am Fraunhofer IMM entwickeln daher in mehreren öffentlich geförderten und Industrieprojekten Methanol-Reformer, die diese Herausforderungen überwinden. So bietet zum Beispiel der Reformer, den sie für mobile Anwendungen entwickeln, verschiedene Vorteile: Zum einen braucht er nur ein Sechstel, also rund 17 Prozent, des Platzes, den handelsübliche Reformer in der vergleichbaren Leistungsklasse einnehmen – für mobile Anwendungen durchaus ein wichtiger Punkt. Auch die Katalysatortechnologie haben die Forschenden optimiert. „Wir setzen auf edelmetallhaltige Katalysatorbeschichtungen, bei denen keinerlei Abrieb entsteht – ähnlich wie beim Autokatalysator“, sagt Dr. Gunther Kolb, stellvertretender Institutsleiter und Bereichsleiter am Fraunhofer IMM. „Es wird daher weniger Katalysatormaterial benötigt. Da unsere Katalysatormaterialien zudem eine höhere Aktivität aufweisen, sinkt die benötigte Katalysatormasse abermals, ebenso wie die Kosten.“

Während bei herkömmlichen Katalysatoren bei Teillastbetrieb – also dann, wenn der Reformer nicht ausgelastet ist – zunehmend Nebenprodukte wie Kohlenstoffmonoxid entstehen, ist dies beim Katalysator aus dem Fraunhofer IMM nicht der Fall.

Auch das Wärmemanagement – und somit die Energieeffizienz des Reformers – hat das Forscherteam optimiert: Es beschichtet Plattenwärmetauscher aus geätztem Edelstahl mit dem Katalysatormaterial und fasst diese zu Stapeln von bis zu 200 Platten zusammen. Strömt das Gas darüber, kommt es nicht nur mit dem Katalysator in Kontakt, sondern wird in den kleinen Kanälen auch sehr effizient erhitzt. „Durch Nutzung der Abwärme erzielen wir eine sehr gute Wärmeintegration und eine hohe Systemeffizienz“, erläutert Kolb. Eine mögliche Serienfertigung haben die Forscherinnen und Forscher dabei gleich mit im Blick: Die Reaktoren lassen sich ähnlich herstellen wie Hochdruckwärmetauscher für Kraftfahrzeuge, es können also etablierte und massentaugliche Prozesse genutzt werden.

Derzeit erstellen die Forschenden einen Prototyp mit einer Leistung von 35 Kilowatt, Mitte 2022 soll er fertig sein. „Das Projekt ist längerfristig angelegt, testweise werden verschiedene Prototypen in Landfahrzeuge integriert“, sagt Kolb. Für die maritime Anwendung entwickeln die Forschenden beispielsweise einen Reformer mit einer Leistung von 100 Kilowatt. Langfristig ist zudem denkbar, die Reformer, die derzeit aus Stahl gefertigt werden, aus Leichtbaumaterialien wie Titan zu produzieren – für Anwendungen in Auto und Co. durchaus ein wichtiger Ansatz, um Gewicht und damit den Energieverbrauch gering zu halten.

Über den Artikel der Woche

Jede Woche beleuchten wir im Artikel der Woche ein spannendes Thema für die Edelstahlbranche. Weitere Artikel finden Sie auch in unserer Zeitschrift Edelstahl Aktuell. Um diese und viele weitere Artikel (fast) monatlich zu lesen, abonnieren Sie unsere Zeitschrift (erhältlich in Print und digital).

Möchten Sie als Autor mitwirken? Bitte kontaktieren Sie Catrin Senger.

Jede Woche teilen wir einen neuen Artikel mit unserer Edelstahl Community. Machen Sie mit und lassen Sie uns Ihren Artikel auf Edelstahl Aktuell online und in gedruckter Form veröffentlichen.

Alle Bilder wurden vor der COVID-19-Pandemie bzw. unter Einhaltung der Abstandsregeln aufgenommen.