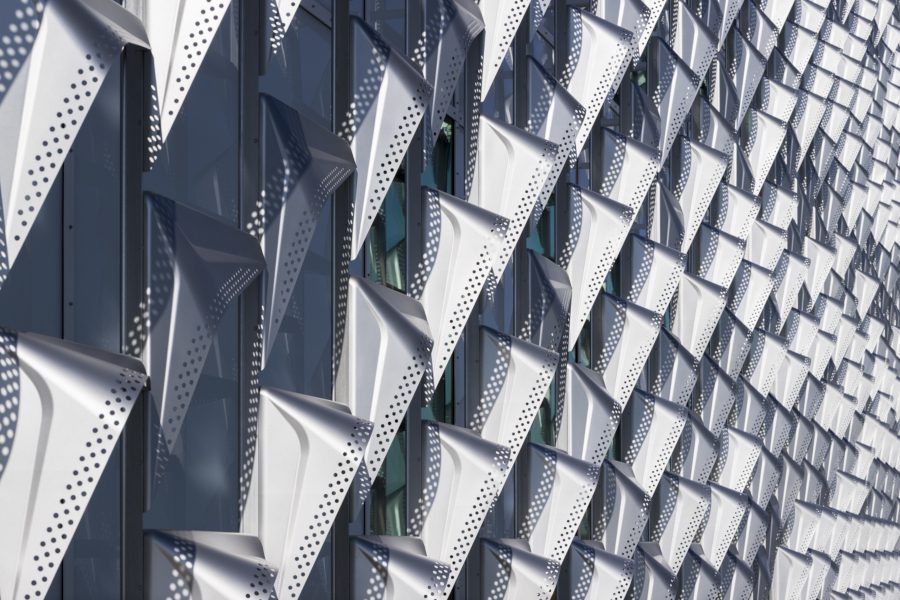

Fotos: Brad Feinknopf / Behnisch Architekten

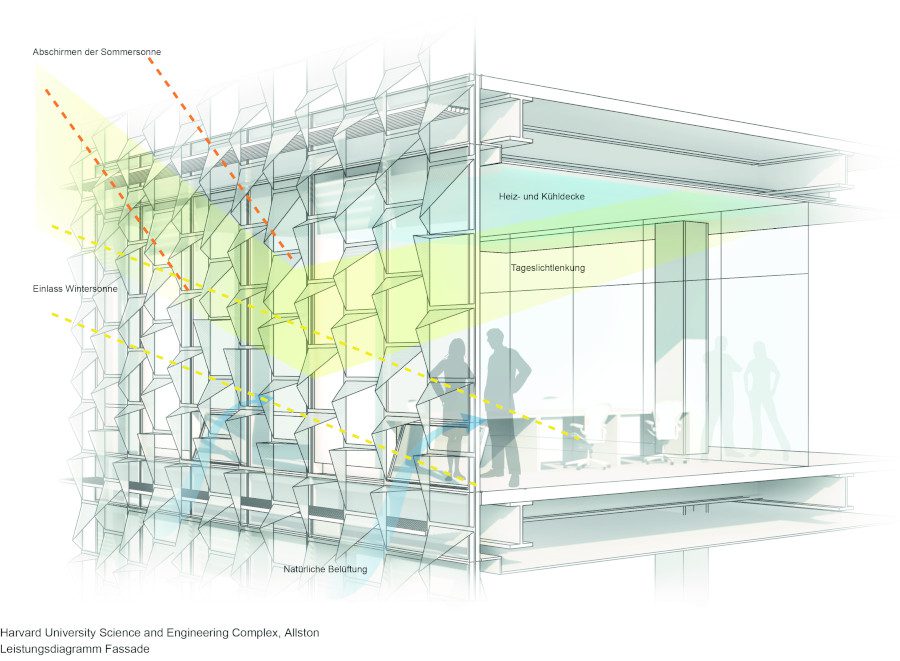

Grafik: Behnisch Architekten

Die Harvard John A. Paulson School of Engineering and Applied Sciences (SEAS) trägt einen stolzen Namen und blickt auf eine wechselvolle Vergangenheit zurück. 1636 wurde Harvard als erstes College in Nordamerika gegründet. Über 200 Jahre später wurde mit einer Spende des Industriekapitäns Abbott Lawrence in Höhe von 50.000 US-Dollar die Lawrence Scientific School in Harvard etabliert. Diese Schule war der Vorläufer der heutigen SEAS. Ihre Gründung markierte den Beginn der formalen Programme der Universität in den Ingenieur- und angewandten Wissenschaften.

Nach Reorganisationen bis hin zur Degradierung zu einer Abteilung innerhalb der Fakultät für Kunst und Wissenschaft im Jahr 1949 erhebt Harvard die Abteilung für Ingenieur- und angewandte Wissenschaften 2007 erneut zu einer vollwertigen Schule, was sich im Namen School of Engineering and Applied Sciences (SEAS) widerspiegelt.

Ihren aktuellen Namen trägt die Schule seit 2015 als John Paulson, Alumnus der Harvard Business School, 400 Millionen Dollar für die Harvard SEAS spendete. Dabei handelt es sich um die größte Schenkung, die die Universität je erhalten hat. Paulson zu Ehren wurde die SEAS in Harvard John A. Paulson School of Engineering and Applied Sciences umbenannt.

Science and Engineering Complex

Nur wenige Minuten vom historischen Harvard-Campus auf der anderen Seite des Charles River entfernt, hat Harvard begonnen, einen neuen Universitätsstandort in Allston, Boston, zu schaffen. Der Science and Engineering Complex (SEC) ist eines der ersten fertiggestellten Gebäude.

Laut Harvard ist der SEC an der 150 Western Avenue in Allston, Massachusetts, das bedeutendste neue Gebäude, das die Universität seit einer Generation errichtet hat und setzt einen unverwechselbaren architektonischen Akzent für den gesamten Allston-Campus.

In dem achtstöckigen Gebäude, das wesentliche Teile des Instituts an einem Ort zusammenführt, sind neben der SEAS-Verwaltung die Labore und Büros von etwa der Hälfte der SEAS-Fakultät untergebracht sowie Hörsäle, Lehr- und Forschungslabore, eine Bibliothek, ein Café und Begegnungszonen, die Interaktion und Zusammenarbeit fördern sollen. Kurzum: ein lebendiges Labor für interdisziplinäre Forschung, Lernen und Innovation.

Entworfen wurde der 50.539 m² große SEC von dem Architekturbüro Behnisch Architekten.

Das im Jahr 2021 fertiggestellte Gebäude soll zum Lernen und zu wissenschaftlichen Entdeckungen inspirieren, gleichzeitig aber auch Harvards Bekenntnis zu Nachhaltigkeit demonstrieren.

Nachhaltigkeit

Für Harvard hat Nachhaltigkeit eine große Priorität. So wurde das SEC als eines der energieeffizientesten Laborgebäude vom United States Green Building Council mit LEED-Platinum ausgezeichnet. Erwartet wird, dass die CO2-Emissionen um bis zu 50 Prozent geringer sein werden als bei vergleichbaren Gebäuden. Das werde maßgeblich durch die individuell auf jede Himmelsrichtung zugeschnittene Fassade erzielt. Sie ist nicht nur prägendes Gestaltungsmerkmal, sondern stärkt die Energieeffizienz des SEC bei gleichzeitig hohem Nutzerkomfort. Zu einem angenehmen Klima in der Umgebung tragen zudem die rund 20.000 m² begrünten Dachflächen bei.

Das Wassermanagementsystem wurde so konzipiert, dass es den Abfluss bei starken Regenfällen bewältigt und die Auswirkungen von Regenwasserereignissen mildern kann. Rückhaltebecken und Mulden fangen das Regenwasser auf und leiten es in einen 78.000 Liter fassenden Regenwassertank.

Gebäudestruktur

Die Gebäudestruktur, erläutern Behnisch Architekten in der Projektbeschreibung, folgt einer inneren Logik: So sind die Bereiche, die von Studierenden genutzt und damit auch stark frequentiert werden – wie etwa Seminarräume, Lehrlabore oder das Café – auf den unteren Stockwerken angesiedelt. In den oberen Geschossen befinden sich die Forschungslabore, denn sie garantieren die für die Forschung unerlässliche Ruhe und Abgeschiedenheit. Einige Lehr- und Werkstattbereiche wiederum sind entlang der Western Avenue ausgerichtet, so dass Passanten und Bewohner des Viertels Einblicke in das Lernen an der SEAS erhalten können.

Alle Ebenen des Gebäudes werden durch das zentrale Atrium miteinander verbunden. Es dient, genauso wie das westliche Atrium, zur Versorgung des Gebäudeinneren mit Frischluft und Tageslicht.

Vier Fassadensysteme

Eine entscheidende Rolle für die Energieeffizienz des SEC spielt die Fassade. Sie ist daher so konzipiert, dass der Energieverbrauch minimiert und das natürliche Licht maximiert wird. Das SEC verfügt über vier verschiedene Fassadensysteme: Eine Fassade für die obersten Stockwerke mit feststehendem Sonnenschutz aus hydrogeformten Edelstahlpaneelen, eine Fassade aus Aluminium und Glas für die Fassade zur Gartenseite, eine dreifachverglaste Stahlfassade im Bereich der Haupteingänge sowie die Atriumsfassade. Sowohl das zentrale Atrium, dessen Ausmaße etwa 20 m in der Höhe und 23 m in der Breite umfassen als auch das westliche Atrium, das über Ausmaße von etwa 17 m in der Höhe und 14 m in der Breite verfügt, bestehen aus einer Glasfassade mit Dreifachverglasung und einem außenliegenden Sonnenschutz.

Haut aus Edelstahl

Für die oberen Stockwerke, die die Trocken- und Nasslabore beherbergen, wurde in Zusammenarbeit mit den Tragwerks- und Fassadeningenieuren von Knippers Helbig eine Fassade entwickelt, die einer Haut aus ultraleichten Edelstahlelementen gleicht. Diese Fassade lässt das Gebäude trotz seiner großen Ausmaße eine gewisse Leichtigkeit ausstrahlen.

Dabei wurde die Fassade so konzipiert, dass sie in den warmen Monaten den solaren Wärmegewinn minimiert, in den kalten Monaten die Wärmeenergie auffängt und die Innenräume mit natürlichem Licht und Belüftung versorgt. Die Paneele wurden hierfür entsprechend ihrer Ausrichtung zur Sonne positioniert. Auch Größe und Form der Verschattungselemente wurden exakt auf die jeweilige Position an der Fassade abgestimmt. Mit der Herstellung beauftragt wurde die Josef Gartner GmbH aus Gundelfingen.

Die Verschattungselemente wurden aus rund 12.900 Blechen aus 1.4404 Edelstahl in einer Dicke von 1,5 mm gefertigt. Dem Fertigungsprozess mittels „Hydroforming“, einem Verfahren, das zum Beispiel in der Automobilindustrie zum Einsatz kommt, gingen zahlreiche Untersuchungen voraus. Das Entwicklerteam nutzte nicht nur Rapid Prototyping und Simulationssoftware aus dem Industriedesign, sondern ließ sich auch durch Alltagsgegenstände wie Blechdosen und Karosserien inspirieren, um die Form der Platten, ihre optimale Dicke und das Herstellverfahren zu ermitteln.

Hydroforming

Die komplexen Geometrien der Paneele hätten zwar in ihrem Erstentwurf traditionell angefertigt werden können, aber während des Entwicklungsprozesses stieß man auf das Hydroforming-Verfahren.

Dadurch wurde eine günstige Fertigung noch komplexerer und organischer Formen möglich, die so nicht hätten traditionell angefertigt werden können. Daher entschloss man sich, erstmals für den Fassadenbau das Hydroforming einzusetzen. Die Josef Gartner GmbH ließ die Edelstahlbleche in der Größe 600 mm x 600 mm mit Wasserdruck in eine Form pressen. Aufgrund der komplexen Geometrien war eine Fertigung in einem Durchgang nicht möglich, so dass die Bleche ein zweites Mal geglüht und gepresst wurden. Danach erfolgte der Zuschnitt mit einem 3D-Laserroboter, bevor jedes Element mehrere Hundert Male gelocht wurde. Diese Perforation soll den Kontrast von Lichteinfall und Schattierung auf ein angenehmes Maß reduzieren und eine uneingeschränkte Sicht nach außen ermöglichen. Im letzten Schritt wurden die Platten sandgestrahlt, um eine matte Oberfläche zu erhalten.

Über den Artikel der Woche

Jede Woche beleuchten wir im Artikel der Woche ein spannendes Thema für die Edelstahlbranche. Weitere Artikel finden Sie auch in unserer Zeitschrift Edelstahl Aktuell. Um diese und viele weitere Artikel (fast) monatlich zu lesen, abonnieren Sie unsere Zeitschrift (erhältlich in Print und digital).

Möchten Sie als Autor mitwirken? Bitte kontaktieren Sie Catrin Senger.

Jede Woche teilen wir einen neuen Artikel mit unserer Edelstahl Community. Machen Sie mit und lassen Sie uns Ihren Artikel auf Edelstahl Aktuell online und in gedruckter Form veröffentlichen.

Alle Bilder wurden vor der COVID-19-Pandemie bzw. unter Einhaltung der Abstandsregeln aufgenommen.