Fotos: 2022 Swagelok Company

Für Eigentümer von Offshore-Plattformen und -Schiffen im Bereich der Öl- und Gasgewinnung ist Kostenoptimierung ein großes Thema. Von noch größerer Bedeutung ist in diesem Zusammenhang die Gewährleistung eines immerzu sicheren und ordnungsgemäßen Betriebsumfeldes für die jeweiligen Mitarbeiter. Um beiden Aspekten Rechnung zu tragen, kommt es bei der Auslegung von Fluidsystemen für diese hochspezialisierten Anwendungen insbesondere auf die Auswahl der geeigneten Werkstoffe an.

So stellt die Verwendung von Rohren und Rohrverbindungen aus Edelstahl 316 beispielsweise eine für viele Anwendungen ausreichend korrosionsbeständige und zudem wirtschaftlich sinnvolle Lösung dar. Für anspruchsvollere Anwendungen sind robustere Legierungen erforderlich, wie z. B. superaustenitische Edelstähle mit 6 % Molybdän oder Super Duplex 2507. Diese Legierungen bieten eine höhere Korrosionsbeständigkeit als Edelstahl 316, sind jedoch in der Anschaffung zunächst einmal kostspieliger.

Oft sind Anlagenbetreiber versucht, die Verwendung teurerer Legierungen für alle Anwendungen zu verlangen, da Plattformen in Offshore-Umgebungen größeren Widrigkeiten ausgesetzt sein können. Legt man die Verwendung der teureren Legierungen jedoch selbst für Anwendungssituationen fest, in denen diese gar nicht erforderlich sind, führt das zu erheblichen Kostensteigerungen, da in Offshore-Fluidsystemen kilometerlange Rohrleitungen und Verschraubungen verbaut sind.

Zusätzlich gehen Konstrukteure häufig davon aus, dass die Werkstoffe, aus denen die Rohre gefertigt sind, mit denen der Rohrverschraubungen übereinstimmen müssen. Dies ist jedoch nicht zwangsläufig der Fall. Solange die Werkstoffe dahingehend kompatibel sind, dass es nicht zu einer Kontaktkorrosion kommt, dürfen sie unterschiedlich sein. Durch spezielle Kombinationen aus Edelstahl 316 und robusteren Legierungen (Abbildung 1) kann der sichere Betrieb von Offshore-Plattformen zu vertretbaren Preisen gewährleistet werden.

Bevor entschieden werden kann, welche Komponenten im Offshore-Fluidsystem verbaut sein sollen, müssen Anlagenbetreiber einen genauen Überblick darüber haben, welchen spezifischen Korrosionsrisiken ihre jeweiligen Anwendungen ausgesetzt sind.

Haben sie sich erst einmal ein genaues Bild über die möglichen Schwachstellen gemacht, sind sie anhand materialwissenschaftlicher Erkenntnisse schnell in der Lage, die für ihr Vorhaben geeigneten Komponenten auszuwählen.

Die Korrosionsgefahr verstehen

Rohrleitungen und -verbindungen – ganz gleich, ob in chemischen Einspritzvorrichtungen, Hydraulikaggregaten, TUTUs (Topside Umbilical Termination Units), Steuertafeln von Bohrlochköpfen oder anderen Anwendungen verbaut – sind unterschiedlich anfällig für verschiedene Arten der Korrosion. Während Rohrverbindungen anfällig für Spannungsrisskorrosion sind, neigen Rohrleitungen eher zu Lochfraß und Spaltkorrosion. Es ist jedoch völlig gleich, um welche Korrosionsart es sich handelt: Sie kann zu einem Ausfall von Rohren oder Rohrverbindungen führen, was wiederum eine gefährliche Leckagestelle zur Folge haben kann.

Lochfraß und Spaltkorrosion in Rohrleitungen

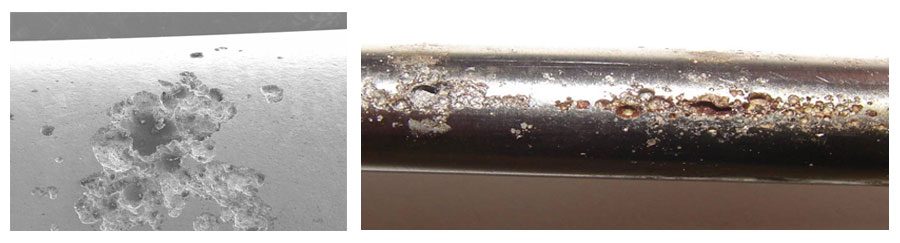

Lochfraß und Spaltkorrosion können auftreten, wenn die z. B. häufig in Salzwasser enthaltenen Chloride auf die zum Schutz der Rohrleitungen aufgebrachte Oxidschicht mit hohem Chromgehalt treffen. Lochfraß (Abbildung 2) und Spaltkorrosion (Abbildung 3) sind ähnliche Phänomene.

Lochfraß macht sich durch kleine Löcher oder Dellen in der Oberfläche der Rohrleitung bemerkbar. Wenn die schützende Oxidschicht, auch passive Oxidschicht genannt, auf der metallischen Oberfläche zerstört wird, wird das Metall anfällig für einen Elektronenverlust. Dies führt wiederum dazu, dass sich das im Metall enthaltene Eisen auflöst, sich in der eher anodisch geladenen Korrosionsvertiefung sammelt, nach oben diffundiert und zu Eisenoxid oder Rost oxidiert. Je tiefer die Korrosionsvertiefung wird, desto stärker und saurer kann die Konzentration der Eisenchloridlösung werden. Dies führt wiederum zu einer rascheren Korrosionsvertiefung, Perforation der Rohrwände und schlussendlich zu Leckagen.

Spaltkorrosion tritt zumeist in engen Spalten zwischen Rohr und Rohrschelle auf. Wie Lochfraß entsteht auch Spaltkorrosion, wenn die schützende Oxidschicht auf der Oberfläche des Metalls zerstört wird und sich dadurch kleine Vertiefungen bilden. Diese Vertiefungen dehnen sich in Tiefe und Breite aus, bis der gesamte Spalt betroffen ist. An manchen Stellen kommt es sogar zu einer Perforation der Rohrleitung. Spaltkorrosion tritt bei weitaus niedrigeren Temperaturen auf, als dies bei Lochfraß der Fall ist, und findet sich auch manchmal unter Verschmutzungen oder Ablagerungen auf der Außenseite der Rohre oder zwischen zwei parallel verlaufenden Rohren.

Robuste Werkstoffe mit einer höheren kritischen Lochkorrosionstemperatur (CPT) und Spaltkorrosionstemperatur (CCCT), etwa 6-Moly-Legierungen 254 oder 6HN (UNS N08367), die Super Duplex-Legierung 2507 oder Nickellegierungen 825, 625, C-276 oder 400, bieten einen guten Schutz vor diesen häufigen Korrosionsrisiken. Schellen aus Kunststoff eignen sich ebenfalls gut, um das Risiko einer Spaltkorrosion zu mindern, da diese das Abfließen von Flüssigkeitsansammlungen ermöglichen.

Chloridinduzierte Spannungsrisskorrosion (CSCC) in Rohrverbindungen

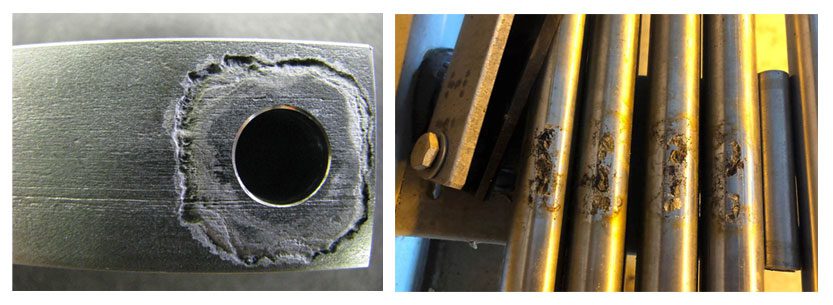

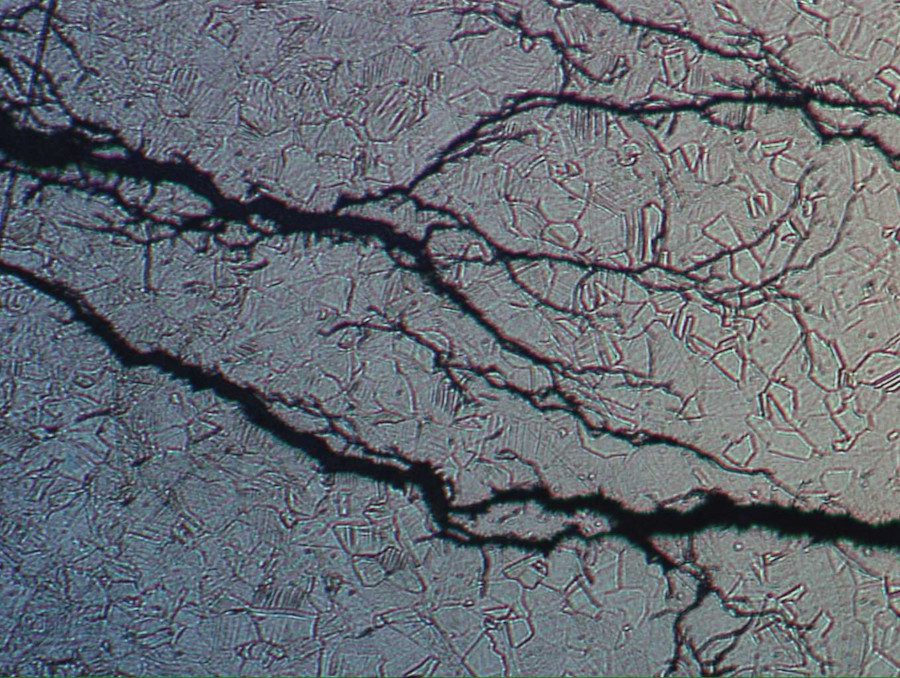

Umgebungen mit hohem Chloridgehalt begünstigen bei Rohrverbindungen, die starken Spannungen ausgesetzt sind, ein Auftreten von CSCC (Abbildung 4) – insbesondere, wenn es sich dabei um einfachere Ausführungen handelt. An der Verschraubungsmutter kommt es zu Spannungsrissen, wenn die Last auf der Verbindungsstelle und der Systemdruck zu groß werden. In Umgebungen mit hohem Chloridgehalt können sich diese kleinen Risse verzweigen und ausdehnen, was einen unerwarteten Bruch der Schraubmutter zur Folge haben kann.

Eine einfache Lösung für dieses Problem ist die Verwendung robusterer Legierungen, ähnlich denen, die eingesetzt werden, um Lochfraß und Spaltkorrosion zu verhindern. Dies kann jedoch zu erheblich höheren Systemkosten führen. Demgegenüber steht qualitativ hochwertiger Edelstahl 316 mit einem erhöhten Nickel- (mindestens 12 %) und Chromgehalt (mindestens 17 %), der in wenig und moderat korrosiven Umgebungen einen ähnlich wirksamen Schutz vor CSCC bietet.

Die Mindestanforderung der anwendbaren ASTM-Normen ist mit dieser Lösung weit übertroffen und es können langfristig Kosten eingespart werden, ganz ohne Einbuße an Systemsicherheit.

Ihre Spezifikation optimieren

Aus dem Wissen, wie sich verschiedene Korrosionsarten auf Rohre bzw. Rohrverbindungen auswirken, lässt sich eine einfache Lösung ableiten: Eine Kombination aus Rohren mit robuster Legierung und Verbindungen aus hochwertigem Edelstahl 316 ermöglicht eine effiziente Korrosionskontrolle – sowohl unter Sicherheits- als auch Kostenaspekten.

Neben der metallischen Beschaffenheit müssen auch die anderen erforderlichen Qualitätsmerkmale von Rohrverbindungen berücksichtigt werden. So sollten diese beispielsweise mit gehärteten Klemmringen ausgestattet sein, um eine leckagefreie Verbindung herstellen und Vibrationsbelastungen standhalten zu können. Erkundigen Sie sich bei Ihrem Lieferanten danach, ob Ihre Rohrverbindungskombination den Prüfberichten standhält und welche Qualitätskontrollen im Herstellungsprozess erfolgen, um Qualität und Leistungsstärke in echten Anwendungsumgebungen sicherzustellen.

Denken Sie auch daran, wie wichtig eine sorgfältige Montage unter Einhaltung geeigneter Verfahren ist. Ihre Werkstoffe mögen optimiert sein, eine mangelhafte Montage kann deren Leistung jedoch herabsetzen. Achten Sie darauf, dass die Techniker auf Ihrer Plattform wissen, wie man mit Rohrleitungen umgeht und Rohrverbindungen richtig montiert, damit die Anlage am Ende zuverlässig und leckagefrei funktioniert. Eventuell verfügt Ihr Lieferant über ein entsprechendes Schulungsangebot für Ihr Personal.

Welche Werkstoffkombination für Fluidsysteme auf einer Offshore-Plattform letztendlich verbaut wird, hängt von den jeweiligen Betriebs- und Umgebungsbedingungen, Ihren Präferenzen und Ihrer Risikobereitschaft und natürlich von Ihrem Budget ab. In einer Vielzahl von Betriebsumgebungen ist es mit dem richtigen Zulieferer an Ihrer Seite möglich, Kosten einzusparen, ohne Kompromisse bei der Sicherheit eingehen zu müssen.

Die Originalausgabe dieses Artikels finden Sie auf dem Swagelok Blog unter dieser URL: www.swagelok.com/de/blog/offshore-safety-savings-engineered-combinations.

Über den Artikel der Woche

Jede Woche beleuchten wir im Artikel der Woche ein spannendes Thema für die Edelstahlbranche. Weitere Artikel finden Sie auch in unserer Zeitschrift Edelstahl Aktuell. Um diese und viele weitere Artikel (fast) monatlich zu lesen, abonnieren Sie unsere Zeitschrift (erhältlich in Print und digital).

Möchten Sie als Autor mitwirken? Bitte kontaktieren Sie Catrin Senger.

Jede Woche teilen wir einen neuen Artikel mit unserer Edelstahl Community. Machen Sie mit und lassen Sie uns Ihren Artikel auf Edelstahl Aktuell online und in gedruckter Form veröffentlichen.

Alle Bilder wurden vor der COVID-19-Pandemie bzw. unter Einhaltung der Abstandsregeln aufgenommen.